Hidravlični povratni ventili služijo kot temeljne varnostne komponente v sistemih za tekočinsko napajanje. Te mehanske naprave samodejno nadzorujejo smer pretoka tekočine, ne da bi potrebovali zunanje krmilne signale ali ročno posredovanje. V hidravličnih krogih preprečujejo povratni tok, ki bi lahko poškodoval črpalke, povzročil nenadzorovano premikanje aktuatorja ali ustvaril nevarne tlačne pogoje.

Kaj je hidravlični kontrolni ventil

Hidravlični protipovratni ventil, znan tudi kot protipovratni ventil (NRV), je mehanska naprava, zasnovana tako, da omogoča pretok hidravlične tekočine v eni vnaprej določeni smeri, medtem ko blokira kakršen koli povratni tok. Ventil deluje pasivno prek diferenčnega tlaka tekočine. Ko prednji tlak preseže prag tlaka pokanja ventila, se notranji kontrolni element dvigne s svojega sedeža in omogoči prehod tekočine. Ko vhodni tlak pade ali poskusi povratni tok, se kontrolni element vrne v zaprt položaj in ustvari tesnilo, ki preprečuje povratni tok.

Osnovna konstrukcija vključuje več ključnih komponent. V ohišju ventila je notranji mehanizem in priključki. Ročica ali krogla služi kot premični kontrolni element, ki omogoča ali omejuje pretok. Vzmetni mehanizem vzdržuje pristranskost zapiranja, tako da drži kontrolni element pritisnjen na sedež, ko se tok ustavi ali obrne. Sedež ventila zagotavlja tesnilno površino, kjer kontrolni element ustvari tesno tesnilo, da blokira povratni tok.

Ta preprosta, a kritična funkcija ščiti celovitost sistema na več načinov. Nenamerni povratni tok v hidravličnih sistemih lahko povzroči poškodbe črpalk zaradi kavitacije, dovoli nenadzorovano spuščanje bremen pod gravitacijo ali omogoči širjenje skokov tlaka skozi tokokrog. Tehnične specifikacije za hidravlične povratne ventile morajo dati prednost zanesljivosti, trdnosti materiala in odpornosti na prehodne spremembe tlaka.

Kako delujejo hidravlični kontrolni ventili

Načelo delovanja je osredotočeno na diferencialni tlak in ravnotežje sile vzmeti. V zaprtem stanju prednapetost vzmeti drži kontrolni element trdno ob svojem sedežu. Sila vzmeti in kakršen koli protitlak na izhodni strani ustvarjata zahtevo po tlaku razpok.

Ko vstopni tlak naraste in preseže tlak razpok, hidravlična sila premaga upor vzmeti. Kontrolni element se dvigne s sedeža in odpre pretočno pot. Območje pretoka se poveča, ko se element premika dlje od sedeža, kar zmanjša padec tlaka na ventilu. Ventil doseže popolnoma odprt položaj, ko sta hitrost pretoka in razlika v tlaku zadostna za popolno stiskanje vzmeti.

Med poskusi obračanja toka izstopni tlak presega vstopni tlak. Ta razlika v tlaku takoj potisne kontrolni element nazaj proti njegovemu sedežu. Vzmet pomaga pri tem gibanju zapiranja. Ko je kontrolni element nameščen, ustvari mehansko tesnilo. Višji vzvratni tlak dejansko izboljša tesnilno silo, saj pritisk deluje na površino tesnilne površine elementa in ga tako trdneje potisne ob sedež.

Samodejno delovanje ne zahteva električnih signalov, pilotskega tlaka ali vnosa operaterja. Zaradi te pasivne funkcije so hidravlični povratni ventili sami po sebi zanesljivi za varnostno kritične aplikacije. Vendar mehanska preprostost tudi pomeni, da ventil ne more zagotoviti spremenljivega nadzora pretoka ali modulacije.

Vrste hidravličnih povratnih ventilov

Neposredno delujoči povratni ventili

Konfiguracije z neposrednim delovanjem uporabljajo preprosto mehansko povezavo med tlakom tekočine in kontrolnim elementom. Ti ventili se hitro odzovejo na spremembe tlaka, ker kontrolni element neposredno doživlja sistemski tlak brez vmesnih krmilnih stopenj.

Ventil z direktnim delovanjem v obliki lopute uporablja loputo s stožčastim ali ravnim dnom kot kontrolni element. Ta geometrija zagotavlja enakomerno porazdelitev tlaka, ko je zaprt, kar izboljša stabilnost tesnjenja pri visokih tlakih. Sodobne zasnove lopute, ki uporabljajo jeklo visoke trdnosti, ponujajo vrhunsko odpornost proti obrabi in odpornost proti koroziji v primerjavi s tradicionalnimi krogličnimi povratnimi ventili. Ravna nasedla površina lopute ustvarja zanesljivejšo celovitost tesnjenja, zlasti pri aplikacijah, ki vključujejo nevarne tekočine ali ekstremne tlačne pogoje.

Kroglični povratni ventili uporabljajo prosto gibljivo kroglo kot zapiralni element. Sferična geometrija omogoča, da se žoga sama centrira in prilagodi svojemu sedežu. Vendar pa pri visokih tlakih okrogelost kroglice povzroči neenakomerno porazdelitev pritiska, ki lahko ogrozi celovitost tesnila. Zaradi te konstrukcijske omejitve so kroglični povratni ventili manj primerni za kritične aplikacije, kjer je obvezno tesnjenje, ki ne pušča. Inženirski kompromis daje prednost zasnovam lopute, kadar zanesljivost tesnjenja odtehta pomisleke glede stroškov ali enostavnosti izdelave.

Neposredno delujoči ventili običajno služijo manjšim sistemom s stabilnimi zahtevami po tlaku in pretoku. Njihova preprostost pomeni nižje začetne stroške in lažje vzdrževanje. Vendar ostajata njihova zmogljivost pretoka in natančnost tlaka omejeni v primerjavi z alternativami, ki jih upravlja pilot.

Kontrolni ventili na pilotni pogon (POCV)

Pilotno upravljani povratni ventili vključujejo dodatno pilotno odprtino, povezano s krmilnim krogom. Ta zasnova uporablja majhno količino hidravlične tekočine za krmiljenje odpiranja in zapiranja glavnega ventila prek diferenčnega tlaka. Pilotni tlak deluje na namensko območje kontrolnega elementa in zagotavlja silo, potrebno za odpiranje ventila proti pritisku vzmeti in protitlaku.

Kompleksnost zasnove POCV povzroči višje začetne stroške in zahteve po vzdrževanju. Vendar pa ti ventili vzdržujejo višje pretoke in tlake, hkrati pa zagotavljajo vrhunsko natančnost tlaka. Pilotni krmilni mehanizem omogoča natančen čas aktiviranja ventila, ki je sinhroniziran z drugimi funkcijami sistema.

POCV so odlični pri aplikacijah za zadrževanje obremenitev, ki zahtevajo skoraj nič puščanja. Učinkovito preprečujejo odnašanje cilindra zaradi počasnega puščanja sistema ali ohranjajo položaj med scenariji okvare hidravlične cevi. Zaradi lastnosti tesnega tesnjenja so POCV ekonomične rešitve za zadrževanje statične obremenitve, kjer je treba položaj ohraniti brez porabe aktivne energije.

Kritična omejitev POCV je v zmožnosti dinamičnega nadzora. Za razliko od protiutežnih ventilov POCV nimajo možnosti merjenja pretoka. Ko se uporabijo za razmere prehitevalne obremenitve, ki jih poganja gravitacija, ki zahtevajo nadzorovano spuščanje, lahko POCV povzročijo močno zaskočno gibanje v valjih. To povzroči ogromen hidravlični udar in vibracije, ki poškodujejo komponente sistema. Za aplikacije, ki zahtevajo nemoteno, nadzorovano znižanje obremenitve, so protiutežni ventili z integriranim merjenjem pretoka edina izvedljiva inženirska rešitev, kljub višjim stroškom.

| Funkcija | Neposredno igranje (lutka/žoga) | Kontrolni ventil, ki ga upravlja pilot | Preklopni ventil (3-potni) |

|---|---|---|---|

| Načelo delovanja | Diferencialni tlak neposredno poganja element odpiranje/zapiranje | Za odpiranje povratnega toka je potreben signal sekundarnega pilotnega tlaka | Usmerja višji tlak iz dveh dovodnih vodov v povratni vod |

| Zmogljivost pretoka | Nizka do srednja | visoko | Nizka do srednja |

| Stopnja puščanja | Spremenljivo (mehka tesnila tesnejša) | Pri zadrževanju obremenitve skoraj nič | Nizka |

| Kompleksnost/strošek | Enostavno, nižji stroški | Kompleksno, višji stroški | Enostavno |

| Odzivni čas | hitro | Zmerno | hitro |

Specializirane konfiguracije

Preklopni ventili predstavljajo specializirano konfiguracijo tripotnega povratnega ventila. Ti ventili usmerjajo tekočino z višjim tlakom iz dveh dovodnih vodov proti skupnemu povratnemu vodu. Notranji preklopni element se premika na podlagi razlike v tlaku med obema vstopoma, pri čemer samodejno izbere in usmerja vir višjega tlaka.

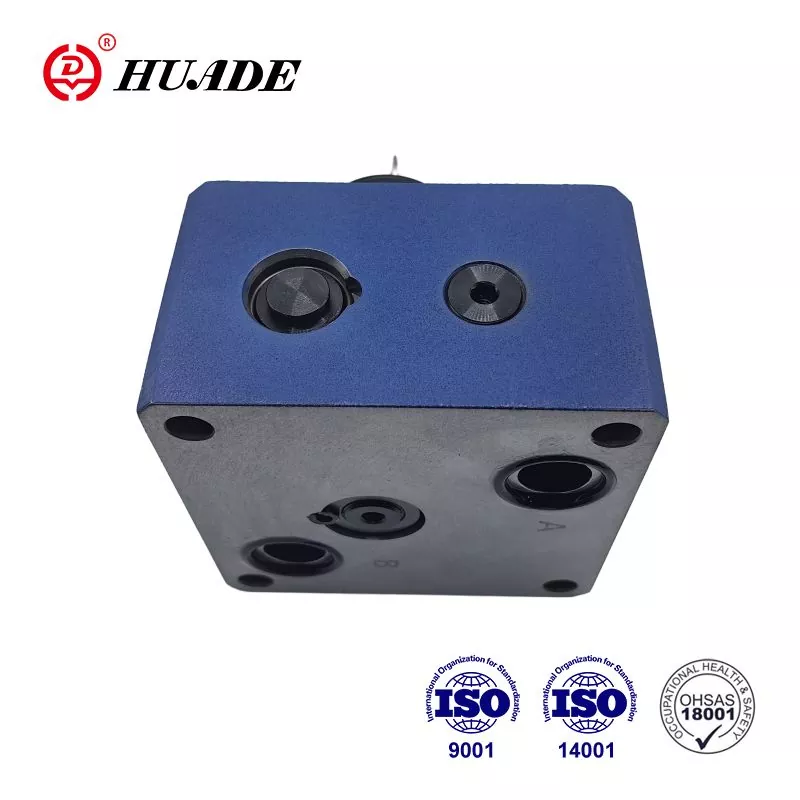

``` [Slika diagrama poteka delovanja hidravličnega preklopnega ventila] ```Integrirane zasnove so se razvile, da bi izpolnile zahteve po kompaktnih, modularnih hidravličnih sistemih. Protipovratni ventili v obliki kartuš se vstavijo v razdelilne bloke s tekočinskimi potmi, integriranimi v ohišje razdelilnika. Ta pristop omogoča zelo prilagojene in prostorsko učinkovite sistemske postavitve. Montaža podplošče je alternativa, kjer se protipovratni ventil poveže s podploščem, ki dovaja tekočinske prehode. Konfiguracije podplošč omogočajo hitro zamenjavo ventila ali servisiranje brez motenj v glavnih cevnih sistemih.

Nekatere izvedbe vključujejo funkcijo nadzora pretoka skozi dušilne odprtine, strojno vdelane v kontrolni element. To omogoča nadzorovano uhajanje tekočine v običajno blokirani smeri, s čimer se povratni ventil spremeni v kombinirano napravo, ki zagotavlja smerni nadzor in regulacijo pretoka.

Ključni parametri delovanja za izbiro

Mehanika tlaka razpok

Tlak razpok določa najmanjši vstopni tlak, potreben za premagovanje notranje sile vzmeti in odpiranje ventila za pretok tekočine. Ta parameter v bistvu nadzoruje odzivnost ventila in čas aktiviranja znotraj hidravličnih krogov. Ko vhodni tlak preseže prag tlaka pokanja, se kontrolni element dvigne in tekočina začne teči skozi ventil.

Sila vzmeti določa predvsem velikost tlaka razpok. Hitrost vzmeti in stiskanje prednapetosti določata silo, ki jo mora premagati vstopni tlak. Nekatere izvedbe dosegajo ničelni tlak pokanja s prosto plavajočimi tesnili, vendar številne aplikacije namenoma določajo višji tlak pokanja za dinamično stabilnost.

Škripanje predstavlja stanje dinamične nestabilnosti, ki se kaže kot rahlo tresenje in klikanje iz ventila. Do tega pojava pride, ko hidravlični protipovratni ventil ne doseže minimalne hitrosti pretoka ali padca tlaka, potrebnega za popolno odpiranje. Če se ventil odpre le delno, njegova pretočna površina ostane majhna in nestabilna, zaradi česar kontrolni element hitro niha pod nihajočimi silami tekočine.

Razlikovanje med zahtevami za statično in dinamično regulacijo obremenitve se izkaže za ključno za pravilno izbiro ventila. Za aplikacije, ki zahtevajo samo statično zadrževanje položaja, POCV zagotavljajo ekonomično in ustrezno rešitev zaradi svojih skoraj ničelnih lastnosti puščanja. Vendar aplikacije, ki zahtevajo nadzorovano dinamično znižanje obremenitve v pogojih prekoračitve zaradi gravitacije, zahtevajo protiutežne ventile z vgrajeno zmogljivostjo merjenja pretoka. Uporaba POCV-jev v teh dinamičnih scenarijih tvega resno zaskočno gibanje, ki povzroči ogromen hidravlični udar in vibracije.

Ocene tlaka in varnostne meje

Štiri specifikacije kritičnega tlaka urejajo izbiro hidravličnega povratnega ventila in zagotavljajo varnost opreme. Delovni tlak določa neprekinjeno območje stabilnega tlaka za normalno delovanje ventila. Sistemski tlak predstavlja največji prehodni ali konični tlak, ki ga mora ventil vzdržati med delovanjem.

Preizkusni tlak služi kot parameter preskusa strukturne celovitosti. Proizvajalci testirajo ventile na 1,5-kratnik njihovega nazivnega tlaka in jih zadržijo določen čas, s čimer preverijo, da pod velikimi obremenitvami ne pride do trajne deformacije. To testiranje sledi standardom ISO 10771 ali API 6D za potrditev strukturne stabilnosti in neprepustnosti.

Razpočni tlak označuje končni tlak, pri katerem je predvidena okvara strukture ventila. Ta ocena vključuje ustrezne varnostne faktorje nad pogoji delovanja. Strogo upoštevanje teh definicij tlaka zagotavlja strukturno celovitost in skladnost z varnostnimi rezervami, ki jih zahtevajo industrijski standardi.

Dinamika pretoka in padec tlaka

Učinkovito delovanje hidravličnega sistema je odvisno od natančnega in doslednega dovajanja tekočine. Vendar pa notranja geometrija ventila in mehanika delovanja povzročata padec tlaka (izgubo tlaka), ko tekočina prehaja skozi povratni ventil. Ta disipacija energije predstavlja izgubljeno učinkovitost sistema.

Padec tlaka je neposredno povezan s tlakom razpok. Ventili, ki zahtevajo višji tlak razpok, povzročijo povečano izgubo tlaka med pretokom. Stalna izguba tlaka zmanjšuje učinkovitost prenosa tekočine in povečuje porabo energije sistema. V daljših delovnih obdobjih optimizacija zasnove za zmanjšanje izgube tlaka izboljša učinkovitost prenosa tekočine, prinaša koristi za okolje in zmanjšuje stroške življenjskega cikla ventila.

Poškodbe zaradi vodnega kladiva segajo od hrupa in tresljajev v manjših primerih do poka cevi ali sesutja konstrukcije v hujših primerih. Določene tradicionalne zasnove protipovratnih ventilov, vključno z nihajno zaporo, nagibnim diskom in dvojnimi konfiguracijami vrat, se zaradi strukturnih značilnosti hitro zaprejo, zaradi česar so nagnjeni k povzročitvi vodnega udara.

Standardi upravljanja uhajanja

Puščanje ventilov se loči v dve kategoriji z različnimi posledicami. Zunanje puščanje vključuje uhajanje tekočine iz telesa ventila ali priključnih spojev. To povzroča izgubo delovne tekočine, tveganje onesnaženja okolja in morebitne varnostne nevarnosti v sistemih, ki ravnajo z nevarnimi tekočinami.

Notranje puščanje se pojavi skozi zaprt kontrolni element, med loputo ali kroglo in njenim sedežem. Pri aplikacijah za zadrževanje obremenitve notranje puščanje povzroči zanašanje cilindra, kar povzroči postopno izgubo nadzora položaja. Kritični varnostni sistemi zahtevajo stroge standarde nadzora puščanja. Proizvajalci zmanjšajo stopnje puščanja z ustrezno izbiro tesnilnega materiala in natančno obdelavo tesnilnih površin.

Kompromisi pri inženirstvu tesnilnih materialov

Izbira tesnilnega materiala določa obseg delovanja in primernost uporabe. Mehki tesnilni materiali, vključno z elastomeri, kot je Viton, ali termoplasti, kot je PTFE, zagotavljajo tesnejšo in višjo stopnjo tesnjenja. Ti materiali ustrezajo aplikacijam, ki zahtevajo izjemno nizke stopnje puščanja in dobro kemično združljivost s sistemskimi tekočinami.

Vendar se mehka tesnila soočajo z omejitvami v visokotlačnih okoljih in širokem temperaturnem območju. Niso priporočljivi za tekočine, ki vsebujejo kontaminacijo ali abrazivne delce, saj se mehki tesnilni elementi v teh pogojih hitro obrabijo.

Toga kovinska tesnila prenesejo višje sistemske tlake in širša temperaturna območja. Učinkoviteje se upirajo onesnaženim tekočinam in abrazivni obrabi kot mehki materiali. Vendar pa se kovinska tesnila običajno ne morejo kosati z zmogljivostjo neprepustnega tesnjenja modelov mehkih tesnil.

Oblikovalci morajo sprejeti kritične odločitve o ravnovesju med stopnjo puščanja, območjem tlaka, temperaturno prilagodljivostjo in vzdržljivostjo. Dodatni vidiki vključujejo združljivost delovne tekočine, delovno temperaturo, značilnosti viskoznosti in koncentracijo suspendiranih trdnih snovi v tekočini. Ti dejavniki preprečujejo notranjo blokado ventila ali korozijo, ki poslabša delovanje.

| Parameter | Opredelitev/ustreznost | Inženirski premisleki |

|---|---|---|

| Tlak razpok | Tlačni preizkus po ISO 10771; zamenjati tesnila; preverite navor in poravnavo | Vpliva na odzivni čas; predstavlja kompromis med stabilnostjo in učinkovitostjo |

| Ocene tlaka | Specifikacije glede delovanja, sistema, preskusa in porušitvenega tlaka | Upoštevati je treba varnostne meje; neposredno vpliva na konstrukcijsko zanesljivost |

| Material tesnila | Mehka tesnila (viton, PTFE) v primerjavi s trdimi tesnili (kovina) | Kompromis med tesnim tesnjenjem (mehko) in zmožnostjo visokega tlaka/temperature (trdo) |

| Padec tlaka | Energija, ki se razprši, ko tekočina prehaja skozi odprt ventil | Manjša izguba izboljša učinkovitost prenosa in zmanjša LCC |

| Združljivost s tekočino | Toleranca za čistočo tekočine, temperaturo in viskoznost | Načini odpovedi hidravličnega povratnega ventila in diagnostični pristop |

Pogoste aplikacije v hidravličnih sistemih

Varnostni ventili za zadrževanje obremenitve

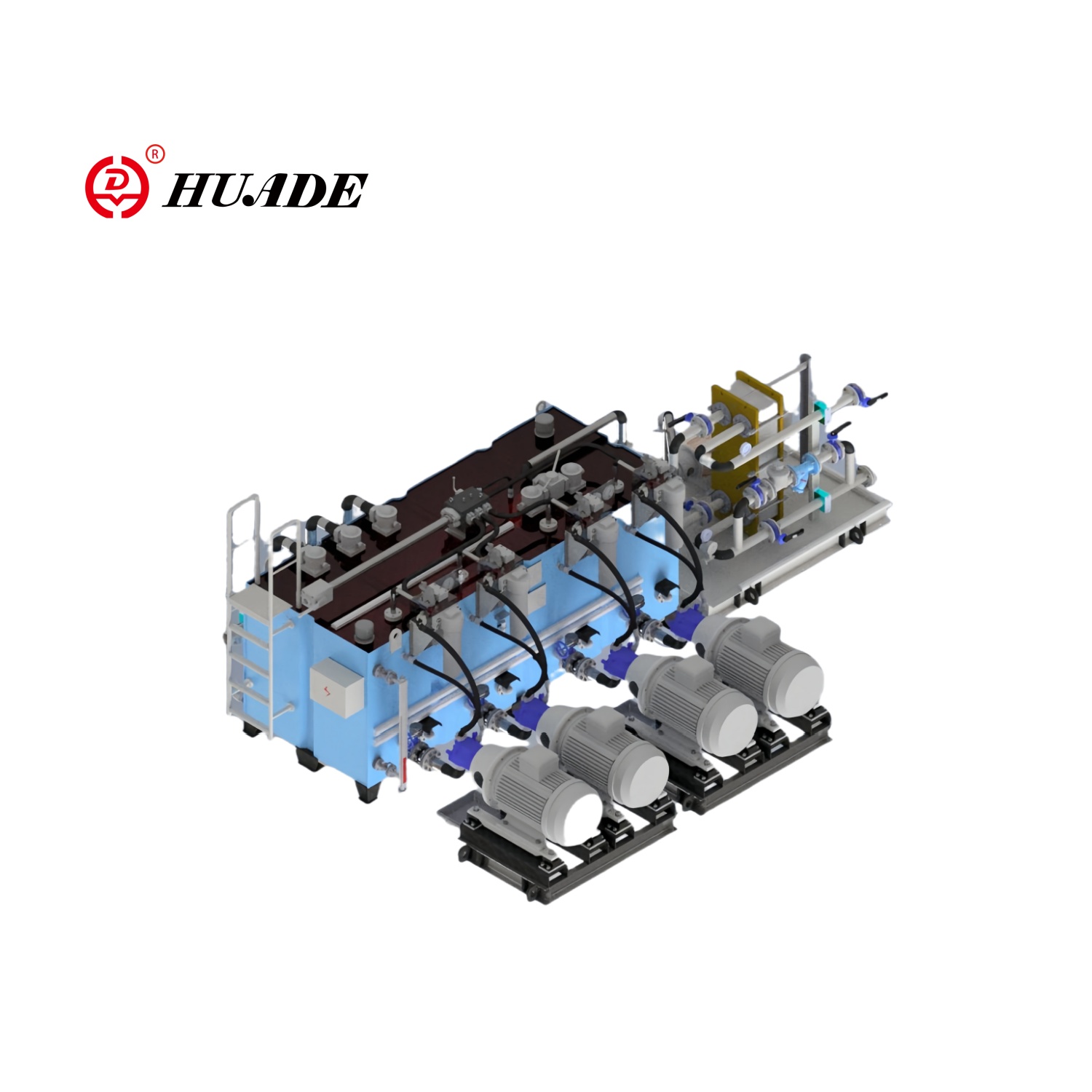

Hidravlični zadrževalni ventili služijo kot kritične varnostne krmilne naprave v žerjavih, dvižnih ploščadih in drugih strojih, ki zahtevajo varno obešanje tovora. Osnovna funkcija preprečuje, da bi hidravlični motorji ali cilindri prekoračili hitrost, zdrsnili ali izgubili nadzor zaradi gravitacijskih ali vztrajnostnih sil.

``` [Slika hidravličnega zadrževalnega tokokroga z zapornim ventilom] ```Ventili za zadrževanje tovora varno ohranjajo položaj tovora tudi med nihanjem tlaka v sistemu ali manjšim puščanjem tekočine, kar zagotavlja stabilno vzmetenje in varnost delovanja. V scenarijih resne okvare, kot je pretrganje cevi ali okvara sistema, ti ventili takoj ustavijo nenadzorovano gibanje bremena in tako učinkovito omejijo varnostna tveganja. Z nadzorovanim upravljanjem pretoka ventili za zadrževanje obremenitve omogočajo nemoteno spuščanje s postopnim sproščanjem hidravlične tekočine, s čimer se izognete poškodbam črpalk in drugih mehanskih komponent zaradi udarca.

Razlikovanje med zahtevami za statično in dinamično regulacijo obremenitve se izkaže za ključno za pravilno izbiro ventila. Za aplikacije, ki zahtevajo samo statično zadrževanje položaja, POCV zagotavljajo ekonomično in ustrezno rešitev zaradi svojih skoraj ničelnih lastnosti puščanja. Vendar aplikacije, ki zahtevajo nadzorovano dinamično znižanje obremenitve v pogojih prekoračitve zaradi gravitacije, zahtevajo protiutežne ventile z vgrajeno zmogljivostjo merjenja pretoka. Uporaba POCV-jev v teh dinamičnih scenarijih tvega resno zaskočno gibanje, ki povzroči ogromen hidravlični udar in vibracije.

Zaščitna vezja črpalke

Hidravlični protipovratni ventili ščitijo sestavne dele črpalke pred povratnim tokom in poškodbami zaradi kavitacije. Ko se črpalka ustavi, lahko sistemski tlak potisne tekočino nazaj skozi črpalko, kar lahko poškoduje notranje elemente. Protipovratni ventil, nameščen na izhodu črpalke, preprečuje ta povratni tok in ohranja celovitost črpalke.

V sistemih z več črpalkami protipovratni ventili izolirajo posamezne črpalke, hkrati pa omogočajo dovajanje kombiniranega pretoka. Ta konfiguracija omogoča redundanco črpalke in stopenjsko kontrolo zmogljivosti. Ventili preprečujejo, da bi tlak iz delujočih črpalk potisnil tekočino nazaj skozi nedelujoče črpalke, kar bi povzročilo nepotrebno obrabo komponent in izgubo energije.

Akumulatorska vezja

Akumulatorji shranjujejo hidravlično tekočino pod pritiskom za napajanje v sili, blaženje udarcev ali dodatno zmogljivost pretoka. Kontrolni ventili v akumulatorskih tokokrogih služijo bistvenim funkcijam. Omogočajo polnjenje akumulatorja iz vira sistemskega tlaka, medtem ko preprečujejo praznjenje nazaj v napajalni vod, ko sistemski tlak pade. Ta enosmerni nadzor pretoka zagotavlja, da shranjena energija ostane na voljo, ko je to potrebno.

Protipovratni ventil tudi izolira akumulator med vzdrževanjem sistema in varno vsebuje tekočino pod tlakom znotraj akumulatorske posode. Ta varnostna funkcija preprečuje nepričakovano sproščanje energije, ki bi lahko ogrozilo servisno osebje.

Integracija smernega nadzora

Kompleksna hidravlična vezja pogosto vključujejo povratne ventile v sklope smernih regulacijskih ventilov. Te integrirane konfiguracije ustvarjajo kombinirane funkcije, kot je prosti pretok v eno smer z nadzorovanim pretokom v obratni smeri. Kontrolni ventili, ki jih upravlja pilot, so pogosto združeni s smernimi ventili, da omogočijo nadzorovano gibanje aktuatorja tako v smeri izvleka kot nazaj, medtem ko ohranjajo položaj obremenitve, ko se smerni ventil vrne v nevtralni položaj.

Mobilna oprema, vključno z bagri, buldožerji in kmetijskimi stroji, v svojih hidravličnih tokokrogih v veliki meri uporablja hidravlične povratne ventile. Te aplikacije zahtevajo zanesljivo delovanje v težkih okoljih s kontaminacijo, vibracijami in velikimi temperaturnimi variacijami.

Odpravljanje pogostih težav s hidravličnim kontrolnim ventilom

Napake, povezane s kontaminacijo

Kontaminacija predstavlja primarni destruktivni dejavnik pri okvarah hidravličnih povratnih ventilov. Umazanija, ostanki in kovinski delci zamašijo prehode ventilov in povzročijo prezgodnjo obrabo kritičnih komponent. Vzdrževanje čistoče tekočine v skladu s standardi čistoče ISO 4406 preprečuje poškodbe zaradi kontaminacije. Sistemi, ki delujejo s stopnjami čistosti, ki presegajo 19/17/14, se običajno srečujejo s pospešenim zamuljenjem in zarezovanjem komponent ventila.

Simptomi okvare, ki jo povzroča kontaminacija, vključujejo počasno ali nedosledno gibanje aktuatorja, nezmožnost kontrolnega elementa, da se popolnoma odpre ali zapre, in vidno puščanje tekočine okoli spojev telesa ventila. Diagnostični postopki se začnejo z analizo tekočine za oceno ravni kontaminacije in viskoznosti. Če je kontaminacija potrjena, je pred namestitvijo nadomestnih ventilov potrebno popolno izpiranje sistema in zamenjava filtra.

Pojavi klepetanja in vibracij

Škripanje predstavlja stanje dinamične nestabilnosti, ki se kaže kot rahlo tresenje in klikanje iz ventila. Do tega pojava pride, ko hidravlični protipovratni ventil ne doseže minimalne hitrosti pretoka ali padca tlaka, potrebnega za popolno odpiranje. Če se ventil odpre le delno, njegova pretočna površina ostane majhna in nestabilna, zaradi česar kontrolni element hitro niha pod nihajočimi silami tekočine.

Inženirske strategije za ublažitev tresenja vključujejo prilagajanje karakteristik vzmeti za zmanjšanje tlaka pokanja, kar omogoča popolno odpiranje ventila pri nižji diferenčni tlak. Drug kritičen pristop vključuje namerno zmanjšanje velikosti ventila glede na velikost linije, zlasti pri ločestih ali krogličnih povratnih ventilih. Izbira velikosti ventila na podlagi dejanskih zahtev glede pretoka namesto preprostega ujemanja premera cevi strateško poveča padec tlaka na ventilu. Ta povečan padec tlaka prisili ventil hitro v popolnoma odprto stabilno delovanje, kar odpravlja tresenje.

Kompromis med sprejemljivo izgubo tlaka in stabilnim popolnoma odprtim delovanjem je potreben za zagotovitev dinamične stabilnosti sistema. Dejanska hitrost pretoka mora izpolnjevati minimalne zahteve, da ostane ventil popolnoma odprt, kar preprečuje dinamično obrabo in nestabilno delovanje.

Hidravlični udar (vodno kladivo)

Hidravlični udar, splošno znan kot vodno kladivo, opisuje velike tlačne sunke ali valove, ki nastanejo, ko se premikajoča tekočina nenadoma ustavi ali spremeni smer. Ta pojav se najpogosteje pojavi, ko se ventili na koncih cevovoda nenadoma in hitro zaprejo.

Poškodbe zaradi vodnega kladiva segajo od hrupa in tresljajev v manjših primerih do poka cevi ali sesutja konstrukcije v hujših primerih. Določene tradicionalne zasnove protipovratnih ventilov, vključno z nihajno zaporo, nagibnim diskom in dvojnimi konfiguracijami vrat, se zaradi strukturnih značilnosti hitro zaprejo, zaradi česar so nagnjeni k povzročitvi vodnega udara.

Ključne strategije ublažitve se osredotočajo na preprečevanje hitrega zapiranja ventilov v pogojih visokega pretoka. Inženirski ukrepi vključujejo namestitev akumulatorjev, ekspanzijskih posod, kompenzacijskih posod ali ventilov za razbremenitev tlaka za absorbiranje tlačnih valov. Izbira zasnove povratnega ventila z nadzorovanimi hitrostmi zapiranja zmanjša resnost udarca.

Razgradnja, povezana s pritiskom

Neprekinjeno delovanje pri mejah projektnega tlaka ali nad njim obremeni tesnilne elemente in oslabi notranje strukture ventilov. Previsoka temperatura tekočine ali nepravilna viskoznost poslabša učinkovitost mazanja in sčasoma oslabi delovanje ventila. Načrtovalci sistema morajo zagotoviti, da delovni pogoji ostanejo znotraj vrednosti ventilov, vključno s prehodnimi skoki tlaka zaradi pojemka pogona ali smernega premika ventila.

Simptomi, ki kažejo na nadtlačno obremenitev, vključujejo zunanje puščanje iz ohišja ventila ali priključkov, notranje puščanje, ki se kaže kot premik obremenitve pri aplikacijah držanja, in fizično deformacijo komponent ventila, vidno med razstavljanjem. Tlačno testiranje v skladu s standardi ISO 10771 potrjuje celovitost ventila in identificira poslabšano delovanje tesnila, ki zahteva zamenjavo komponent.

Napake, povezane z namestitvijo

Nepravilna namestitev pogosto povzroči naknadne okvare ventila. Pogoste napake pri namestitvi vključujejo neusklajenost, ki povzroča stranske obremenitve kontrolnega elementa, nepravilen navor, ki poškoduje navoje ali deformira telesa ventilov, in preskok kritičnih korakov, kot je preverjanje oznak smeri toka.

Strokovni diagnostični postopki zahtevajo sistematično opazovanje in testiranje. Vizualni pregled odkrije puščanje, ohlapne povezave ali fizične poškodbe. Vzorčenje in analiza tekočin razkrije težave z onesnaženostjo in viskoznostjo. Merilniki tlaka potrjujejo, da tlak v sistemu ostaja v projektnih območjih. Nadzor odziva aktuatorja zazna nedosleden čas ali nepopolno gibanje, kar kaže na notranjo degradacijo ventila.

| Simptom | Opis | Morebiten temeljni vzrok | Blažilni/diagnostični ukrep |

|---|---|---|---|

| Klepetanje/vibriranje | Rahlo klikanje in nihanje, nestabilen pretok | Nezadosten padec tlaka/hitrost; ventil ni popolnoma odprt; nepravilno dimenzioniranje | Zmanjšajte pritisk pokanja vzmeti; ventil za zmanjšanje velikosti za povečanje padca tlaka |

| Močan udarni hrup | Silovit udarni hrup med zapiranjem | Hitro zapiranje ventila; nenadna sprememba vrtilne količine tekočine (vodni udar) | Namestite zasnovo ventila za počasno zapiranje; uporabite akumulatorje ali tlačne rezervoarje |

| Lepljenje/počasen odziv | Nedosledno ali nepopolno odpiranje/zapiranje | Kontaminacija (umazanija/ostanki); nepravilna viskoznost tekočine; visokotemperaturni stres | Izvedite analizo tekočine; čiste notranje komponente; preveri delovno temperaturo |

| Puščanje (notranje/zunanje) | Tekočina uhaja skozi tesnila ali telo ventila | Stres zaradi nadtlaka; obraba mehkega tesnila; nepravilna namestitev | Tlačni preizkus po ISO 10771; zamenjati tesnila; preverite navor in poravnavo |

Industrijski standardi in skladnost s kakovostjo

Standard zamenljivosti ISO 4401

ISO 4401 določa dimenzije montažne prirobnice in vmesnika za hidravlične ventile, kar zagotavlja medsebojno zamenljivost in združljivost med telesi ventilov različnih proizvajalcev. Ta standardizacija spodbuja učinkovitost globalne dobavne verige in podpira pristope modularnega oblikovanja. Strateškega pomena za mednarodne postopke vzdrževanja, popravil in operacij (MRO) ni mogoče preceniti, saj standardizirani vmesniki poenostavljajo pridobivanje komponent in zmanjšujejo zahteve glede zalog.

Testni protokoli ISO 10771

ISO 10771-1:2015 določa skupne preskusne metode, ki se uporabljajo za več komponent moči hidravlične tekočine. Postopki nadzora kakovosti običajno zahtevajo preskus tlaka hidravličnih protipovratnih ventilov na 1,5-kratnik njihovega nazivnega tlaka, pri čemer se ta dokazni tlak vzdržuje določen čas, da se preveri strukturna stabilnost in neprepustnost. Ti strogi testni protokoli potrdijo celovitost komponente pred sprostitvijo v uporabo.

Oznaka CE in certifikat SIL

Certifikat CE dokazuje skladnost izdelka z direktivami Evropske unije o varnosti strojev in tlačne opreme. Ta oznaka predstavlja obvezno skladnost za izdelke, ki se prodajajo na trgih EU. Poleg tega postane certifikat stopnje varnostne celovitosti (SIL) ključnega pomena za ventile, ki se uporabljajo v varnostno kritičnih tokokrogih. Ocene SIL kvantificirajo verjetnost, da varnostni sistem deluje pravilno, ko je to zahtevano, pri čemer višje ravni SIL kažejo večjo zanesljivost. Sistemi, ki zahtevajo visoko funkcionalno varnost, kot so tokokrogi za zaustavitev v sili, določajo komponente z oceno SIL, da dosežejo splošne cilje glede varnosti.

Premisleki pri izbiri za inženirske aplikacije

Uspešna izbira hidravličnega povratnega ventila zahteva sistematično vrednotenje številnih medsebojno odvisnih dejavnikov. Zahteve glede pretoka, vključno z največjim in najmanjšim pretokom, določajo velikost in slog ventila. Tlačni pogoji, ki zajemajo običajni delovni tlak, najvišji sistemski tlak in morebitne prehodne skoke, narekujejo zahteve glede nazivnega tlaka in konstrukcijsko zasnovo.

Pilotno upravljani povratni ventili vključujejo dodatno pilotno odprtino, povezano s krmilnim krogom. Ta zasnova uporablja majhno količino hidravlične tekočine za krmiljenje odpiranja in zapiranja glavnega ventila prek diferenčnega tlaka. Pilotni tlak deluje na namensko območje kontrolnega elementa in zagotavlja silo, potrebno za odpiranje ventila proti pritisku vzmeti in protitlaku.

Omejitve namestitvenega ovoja pogosto vodijo do izbire konfiguracije med slogi vgradnje v vrstico, kartušo ali podplošče. Prostorske omejitve v mobilni opremi ali kompaktnih strojih dajejo prednost zasnovam kartuš, ki se integrirajo v razdelilne bloke. Zahteve glede dostopnosti vzdrževanja lahko upravičijo konfiguracije podplošč kljub višji začetni zapletenosti namestitve.

Zahteve glede odzivnega časa vplivajo na izbiro med direktno delujočimi in pilotno upravljanimi zasnovami. Aplikacije, ki zahtevajo takojšen odziv na spremembe pretoka, običajno določajo ventile z neposrednim delovanjem. Nasprotno pa sistemi, ki dajejo prednost natančnemu nadzoru tlaka in visoki pretočni zmogljivosti, upravičujejo zapletenost in stroške konfiguracij, ki jih upravlja pilot.

Temeljna razlika med statično zadrževanjem obremenitve in dinamično regulacijo obremenitve mora voditi izbiro ventila. Za statične aplikacije, kjer obremenitve ostanejo nepremične dlje časa, krmilno vodeni povratni ventili zagotavljajo odlično delovanje po razumni ceni. Dinamične aplikacije, ki zahtevajo nadzorovano znižanje gravitacijskih obremenitev, nujno zahtevajo protiutežne ventile z vgrajeno zmožnostjo merjenja pretoka za preprečevanje nevarne nestabilnosti.

Analiza stroškov življenjskega cikla mora pretehtati začetne stroške komponente glede na učinkovitost delovanja, zahteve glede vzdrževanja in pogostost zamenjave. Ventili, izdelani za nižji padec tlaka, zmanjšujejo neprekinjeno porabo energije in zagotavljajo povračilo v podaljšani življenjski dobi kljub potencialno višjim nabavnim cenam. Težka delovna okolja upravičujejo vrhunske komponente z vrhunsko odpornostjo proti onesnaženju in podaljšanimi servisnimi intervali.

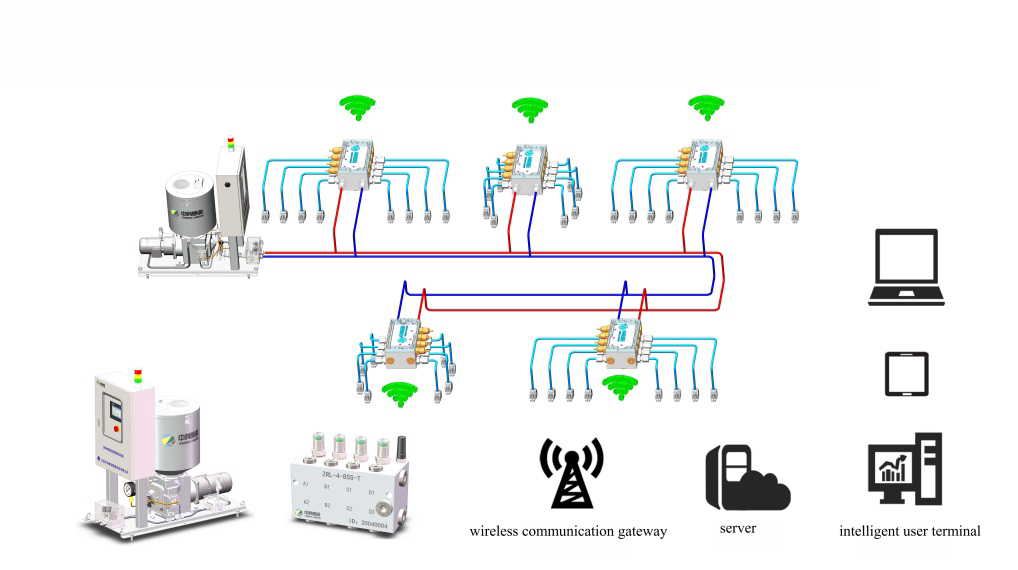

Svetovni trg hidravličnih ventilov se še naprej širi, poganjajo ga napredek industrijske avtomatizacije, naložbe v energetsko infrastrukturo in vse večji poudarek na energetski učinkovitosti in okoljski trajnosti. Tržne projekcije kažejo, da bo sektor hidravličnih ventilov do leta 2035 dosegel 16,82 milijarde USD in bo rasel s 6,03-odstotno skupno letno stopnjo rasti. Ta razširitev odraža nadaljnji razvoj hidravlične tehnologije in integracijo z digitalnimi krmilnimi sistemi.

Prihodnje tehnološke usmeritve poudarjajo pametne ventile, ki vključujejo povezljivost industrijskega interneta stvari (IIoT) za izboljšano spremljanje, povratne informacije o podatkih v realnem času in optimizirano delovanje. Zmogljivosti predvidenega vzdrževanja predstavljajo temeljne prednosti teh inteligentnih sistemov, saj prepoznajo začetne okvare, preden povzročijo izpad sistema. Elektrohidravlični aktuatorji (EHO) združujejo hidravlično moč z natančnostjo električnega krmiljenja in nudijo varno delovanje za kritične aplikacije, kot so ventili za izklop v sili.

Inženirski oddelki in oddelki za nabavo bi morali dati prednost izdelkom, ki so skladni z mednarodnimi standardi kakovosti ISO 4401 in ISO 10771. Dolgoročno strateško načrtovanje bi moralo upoštevati naložbe v elektrohidravlične rešitve, ki podpirajo internet stvari in podpirajo prediktivno vzdrževanje in diagnostiko na daljavo. Ti napredni sistemi optimizirajo delovanje in hkrati zmanjšajo operativno tveganje z nenehnim spremljanjem zdravja in zgodnjim odkrivanjem napak.

Hidravlični protipovratni ventili ostajajo nepogrešljive komponente, ki zagotavljajo krmiljenje smeri in zaščito sistema v aplikacijah za tekočinsko napajanje. Njihova navidezna preprostost skriva sofisticirane inženirske kompromise med stabilnostjo tlaka, energetsko učinkovitostjo, dinamičnim odzivom in celovitostjo tesnjenja. Pravilna izbira zahteva natančno analizo aplikacijskih zahtev, delovnih pogojev in stroškov življenjskega cikla. Ker se hidravlični sistemi razvijajo v smeri večje avtomatizacije in inteligence, tehnologija povratnih ventilov še naprej napreduje, da bi izpolnila vse zahtevnejša pričakovanja glede zmogljivosti in zanesljivosti.