Ko smerni regulacijski ventil preneha delovati pravilno, lahko ustavi celoten hidravlični sistem. Ti ventili delujejo kot "usmerjevalci prometa" tekočih pogonskih sistemov, ki hidravlični tekočini sporočajo, kam naj gre in kdaj. Toda kaj dejansko povzroča okvaro teh kritičnih komponent?

Glavni vzroki okvare smernega regulacijskega ventila običajno vključujejo kontaminacijo (ki je odgovorna za 70-80 % okvar), mehansko obrabo, električne težave, poslabšanje tesnila in nepravilno namestitev. Čeprav operaterji najprej opazijo simptome, kot je zatikanje ventila ali puščanje, osnovni mehanizmi pogosto vključujejo zapletene interakcije med kemijo tekočin, mehanskimi obremenitvami in toplotnimi učinki.

Ta članek preučuje načine okvar, s katerimi se vzdrževalci in hidravlični tehniki najpogosteje srečujejo v industrijskih okoljih. Razumevanje teh mehanizmov pomaga premakniti strategijo vzdrževanja z reaktivnih popravil na napovedno preprečevanje.

Kontaminacija: glavni krivec

Kontaminacija je največji vzrok za okvare hidravličnih ventilov v panogah. Raziskave dosledno kažejo, da je 70 do 90 odstotkov vseh težav s hidravličnim sistemom posledica onesnažene tekočine. Izziv je v razumevanju, da pride do kontaminacije v dveh različnih oblikah, od katerih vsaka napada komponente ventila prek različnih mehanizmov.

Kontaminacija s trdimi delci vključuje prah, kovinske ostružke in abrazivne ostanke, ki pridejo v sistem med montažo, vzdrževanjem ali skozi poškodovana tesnila. Ti delci delujejo kot brusni papir znotraj telesa ventila. Natančno prileganje med kolutom in njegovo izvrtino običajno meri le 2 do 5 mikrometrov (0,00008 do 0,0002 palca) – tanjše od človeškega lasu. Ko delci, večji od tega razmika, vstopijo v režo, se ujamejo med gibljive površine in povzročijo obrabo treh teles.

Odrgnjen material ustvarja mikroskopske utore na visoko poliranih površinah tuljave. Ti utori uničijo tesnilno sposobnost ventila in ustvarijo obvodne poti tekočine. Visokotlačna tekočina nato teče neposredno v odprtino rezervoarja skozi te praske, zaradi česar se aktuatorji premaknejo, tudi ko bi moral ventil držati položaj. Poškodba postane samostojna, ker ostanki obrabe, ki nastanejo pri začetnem praskanju, ustvarijo več abrazivnih delcev.

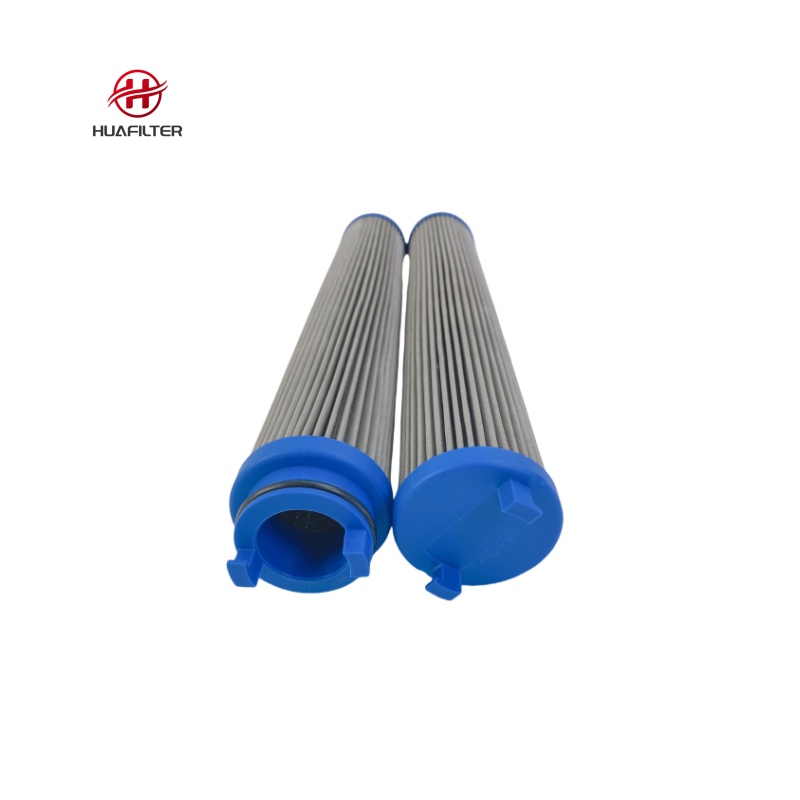

Različni tipi ventilov kažejo zelo različno občutljivost na kontaminacijo z delci. Servo ventili s sklopi šoba-loputa odpovejo, ko delci velikosti 1-3 mikrometrov zamašijo pilotne odprtine. Standardni elektromagnetni smerni ventili dopuščajo nekoliko večje delce, vendar še vedno zahtevajo natančno filtracijo. Koda čistosti ISO 4406 zagotavlja standard za merjenje ravni kontaminacije tekočine, pri čemer uporablja tri številke, ki predstavljajo število delcev nad 4, 6 in 14 mikrometrov na mililiter tekočine.

| Vrsta ventila | Stopnja občutljivosti | Ciljna koda ISO 4406 | 1) Preverite trenje tuljave | Tveganje neuspeha |

|---|---|---|---|---|

| Servo ventili | Kritično | 15/13/10 ali bolje | Zdravilo | Pilotne odprtine se zlahka zamašijo; manjša kontaminacija povzroči okvaro krmiljenja |

| Proporcionalni ventili | visoko | 17/15/12 | 2-5 μm | Povečano trenje povzroči histerezo in zmanjšano natančnost krmiljenja |

| Elektromagnetni smerni ventili | Zmerno | 17.19.14 | 5-10 μm | Lahko prenese nekaj kontaminacije, vendar dolgotrajna izpostavljenost povzroči obrabo tesnila |

| Ročni vzvodni ventili | Nizka | 20/18/15 | > 10 μm | Ročna sila lahko premaga trenje zaradi lahke kontaminacije |

Študije kažejo, da lahko izboljšanje čistosti tekočine z ISO 20/18/15 na 16/14/11 podaljša življenjsko dobo komponent za tri do štirikrat. Vzdrževalne ekipe, ki ne upoštevajo teh ciljev, vidijo prezgodnjo odpoved ventila ne glede na druge preventivne ukrepe.

Druga grožnja kontaminacije prihaja iz mehkih usedlin, imenovanih lak ali lak. Za razliko od trdih delcev, ki jih lahko odstrani filtracija, se lak tvori s kemičnimi reakcijami v sami hidravlični tekočini. Visoke temperature nad 60 °C (140 °F) sprožijo oksidacijo baznega olja, zlasti če jo katalizira raztopljeni baker ali železo zaradi obrabe sistema. Produkti oksidacije se najprej raztopijo v tekočini, vendar postopoma polimerizirajo v lepljive, netopne spojine.

Obloge laka se prednostno nabirajo na kovinskih površinah v območjih z nizkim pretokom, zlasti okoli koncev tuljave in krmilnih komor. Material deluje kot lepilo in zapolni kritično zračnost med tuljavo in izvrtino. Temperaturna občutljivost ustvari značilen vzorec okvare, znan kot "ponedeljkova jutranja slabost". Med delovanjem toplo olje ohranja usedline laka mehke in napol raztopljene, kar omogoča delovanje ventila. Ko oprema čez vikend miruje, se tekočina ohladi in lak se strdi v trdo prevleko, ki mehansko zaklene kolut na mestu. Operaterji, ki poskušajo zagnati sistem v ponedeljek zjutraj, najdejo ventile, ki se nočejo premakniti. Ko se sistem skozi obvod razbremenilnega ventila segreje, se lak ponovno zmehča in napaka skrivnostno izgine.

Tradicionalne metode analize olja, ki uporabljajo spektrometrijo, ne morejo zaznati prekurzorjev laka, ker obstajajo kot submikronski mehki delci. Preskus kolorimetrije membranskih zaplat (MPC) po ASTM D7843 zagotavlja edino zanesljivo zgodnje opozorilo. Ta test spusti olje skozi 0,45-mikrometrsko filtrirno membrano, ki ujame netopne produkte razgradnje, ki obarvajo membrano. Spektrofotometer meri intenzivnost barve v barvnem prostoru CIE Lab in ustvari vrednost ΔE. Vrednosti pod 15 kažejo na majhno tveganje lakiranja, medtem ko odčitki nad 30-40 signalizirajo neizbežno zagozditev ventila in zahtevajo takojšen poseg z elektrostatično filtracijo ali sistemi ionske izmenjevalne smole.

Vodnik za odpravljanje težav s smernim regulacijskim ventilom

Tudi v popolnoma čistih sistemih ponavljajoči se tlačni cikli postopoma obrabijo komponente ventila zaradi običajne delovne obremenitve. Mehanizmi okvar se bistveno razlikujejo od poškodb zaradi kontaminacije, vendar sčasoma povzročijo podobne simptome okvare ventila.

Tesnilni obroči in rezervni obroči se med nihanjem tlaka v sistemu nenehno stiskajo in popuščajo. Elastomerni material je podvržen trajni deformaciji skozi proces, ki ga inženirji imenujejo kompresijski set. Po milijonih ciklov O-tesnila izgubijo sposobnost, da se vrnejo v prvotno obliko. Prileganje z zmanjšanimi motnjami omogoča povečano notranje puščanje mimo tuljave. Zanašanje cilindra postane opazno, ker ventil ne more več učinkovito vzdrževati tlaka. Temperatura pospeši ta proces staranja - tesnila, ki delujejo pri 80 °C (176 °F), se razgradijo približno dvakrat hitreje kot tista pri 40 °C (104 °F).

Povratne vzmeti se soočajo s podobnimi izzivi utrujenosti pri aplikacijah z visokim ciklom. Te vzmeti zagotavljajo silo za centriranje tuljave ali vrnitev v nevtralni položaj po izklopu solenoida. Konstantni kompresijski cikli povzročajo utrujenost kovine, ki postopoma zmanjšuje konstanto vzmeti. Oslabljene vzmeti morda nimajo dovolj sile, da bi premagale hidravlični tlak ali trenje, zaradi česar tuljava visi v premaknjenem položaju. V skrajnih primerih pride do razpok zaradi napetostne korozije, ko se onesnaženje z vodo združi z mehanskimi obremenitvami, kar povzroči nenaden zlom vzmeti in popolno izgubo nadzora ventila.

Tuljava sama se obrabi na mestih, kjer drsi ob izvrtino. Mikroskopske površinske nepravilnosti ustvarjajo visoko obremenjene kontaktne točke, ki postopoma izginejo. Ta radialna obraba poveča dimenzijo zračnosti, kar omogoča večje puščanje. Vzorec obrabe običajno kaže asimetrijo, ker se porazdelitev tlaka po obodu tuljave spreminja glede na konfiguracijo vrat. Ena stran se obrablja hitreje kot druge, kar lahko povzroči, da se tuljava rahlo napne v izvrtino in poveča trenje.

Sedežni ventili se soočajo z drugačnimi mehanskimi izzivi kot vijačni ventili. Namesto obrabe zaradi drsnega gibanja so sedežni ventili odvisni od stožca ali krogle, ki pritiska na ustrezno površino sedeža, da dosežejo tesnjenje. Kontaktna napetost se koncentrira na ozko črto okoli sedeža. Če se trd delec ujame na to tesnilno površino, sistemski pritisk potisne delec v mehkejšo kovino, kar ustvari trajen odtis ali jamico. Tudi po odstranitvi delca poškodovana tesnilna linija omogoča puščanje. Ta način okvare pojasnjuje, zakaj sedežni ventili pogosto preidejo iz popolnega tesnjenja v znatno puščanje z malo opozorila.

Električne in solenoidne okvare

Električni vmesnik med krmilnimi sistemi in hidravličnimi ventili uvaja načine odpovedi, ki zmedejo tehnike, ki se osredotočajo le na mehanske vzroke. Pregorelost elektromagnetne tuljave se uvršča med največkrat poročane okvare ventilov, vendar analiza razkriva, da so električne težave običajno posledica mehanskih temeljnih vzrokov in ne čistih električnih napak.

AC (izmenični tok) elektromagnetni ventili kažejo posebno tesno povezavo med mehanskim in električnim obnašanjem. Impedanca tuljave je odvisna predvsem od induktivne reaktanse, ki se spreminja obratno z zračno režo v magnetnem krogu. Ko napetost prvič deluje na solenoid izmeničnega toka, se armatura nahaja na največji razdalji od čelne strani pola, kar ustvarja največjo zračno režo in najmanjšo induktivnost. Nizka induktivnost pomeni nizko impedanco, ki omogoča, da skozi navitja tuljave teče zagonski tok, ki lahko doseže 5- do 10-kratnik običajnega zadrževalnega toka.

Pri normalnem delovanju elektromagnetna sila zapre armaturo v milisekundah. Kolabirajoča se zračna reža dramatično poveča induktivnost, zviša impedanco in zniža tok na varne ravni v stanju dinamičnega ravnovesja. Celotno zaporedje je odvisno od prostega mehanskega gibanja sklopa armature in koluta. Če usedline laka, kontaminacija z delci ali mehanska vezava preprečujejo, da bi tuljava dokončala svoj hod, ostane zračna reža odprta. Tuljava še naprej črpa ogromen zagonski tok za nedoločen čas. Po Joulovem zakonu (Q = I²Rt) toplota, ki nastaja v tuljavi, narašča s kvadratom toka. V nekaj sekundah ali minutah se izolacija navitja stopi, kar povzroči kratke stike od zavoja do zavoja, ki ustvarjajo še več toplote, dokler tuljava popolnoma ne odpove.

Ta mehanizem pojasnjuje, zakaj preprosta zamenjava zgorele tuljave brez preiskave mehanskega lepljenja zagotavlja ponavljajočo se okvaro. Nova tuljava izgori takoj po vklopu, če osnovna mehanska težava ni odpravljena. Diagnostični postopki morajo vedno vključevati ročno testiranje preglasitve – fizično potiskanje tuljave ventila z ročnim aktuatorjem, da se preveri nemoteno gibanje, preden se domneva, da je električna napaka.

DC (enosmerni) solenoidi kažejo bolj benigne vzorce okvar, ker je njihov tok odvisen samo od napetosti in upora (I = V/R), neodvisno od položaja armature. Mehansko zataknjen enosmerni ventil se preprosto ne premakne, vendar le redko prežge tuljavo. Okvare solenoidov za enosmerni tok običajno izhajajo iz resničnih električnih vzrokov, kot je prenapetost, ki presega nazivne vrednosti za več kot 10 odstotkov, previsoka temperatura okolja, ki preprečuje odvajanje toplote, ali vdor vlage, ki povzroča notranje kratke stike.

Druga mehansko-električna interakcija se pojavi v jedrni cevi (vodnik armature). Ta tankostenska cev izolira armaturo od hidravlične tekočine, hkrati pa omogoča prehajanje magnetnega toka. Prevelik navor pri namestitvi na pritrdilno matico solenoida ali nenormalni skoki tlaka lahko deformirajo cev in ustvarijo tesna mesta, ki se vlečejo na armaturo. Solenoid ustvarja nezadostno silo, da bi premagal to dodatno trenje, kar ima za posledico okvare "pod napetostjo, vendar brez gibanja", ki se zdijo električne, vendar izvirajo iz mehanskih vzrokov.

Degradacija tesnila in kemična nezdružljivost

Tesnila predstavljajo kemično najbolj ranljive komponente v smernih regulacijskih ventilih. Medtem ko so kovinski deli odporni na večino hidravličnih tekočin, lahko elastomerna tesnila utrpijo katastrofalno okvaro, če so izpostavljena nezdružljivim kemikalijam. Način okvare se popolnoma razlikuje od poslabšanja, povezanega z obrabo, in se pogosto pojavi hitro po menjavi tekočine ali zamenjavi tesnila z neustreznimi materiali.

Kemični napad se kaže predvsem z nabrekanjem in mehčanjem. Ko material tesnila ni združljiv s hidravlično tekočino, molekule tekočine prodrejo v polimerno matrico in povzročijo volumetrično ekspanzijo. Nabreklo tesnilo presega dimenzije utora in ustvarja velike motnje pri gibljivih delih. Tesnila iz nitrilne gume (NBR ali Buna-N), izpostavljena ognjevarnim tekočinam fosfatnega estra, kot je Skydrol, to dramatično dokazujejo. NBR absorbira tekočino in močno nabrekne ter se spremeni v mehko gelasto maso. Razširjeno tesnilo ustvarja ogromno trenje proti tuljavi in lahko popolnoma prepreči delovanje ventila v nekaj urah. Strižne sile odtrgajo koščke iz zmehčane gume, kar ustvarja ostanke, ki zamašijo pilotske prehode in poškodujejo spodnje komponente.

Pravilna izbira tesnilnega materiala zahteva ujemanje kemije elastomera z določeno hidravlično tekočino v uporabi. Izziv se stopnjuje v sistemih, ki pretvarjajo mineralna olja v sintetične tekočine ali preklapljajo med različnimi ognjeodpornimi formulacijami. Kar popolnoma deluje v eni aplikaciji, povzroči takojšnjo napako v drugi.

| Vrsta hidravlične tekočine | Nitril (NBR) | Fluoroogljik (Viton/FKM) | EPDM guma | Poliuretan |

|---|---|---|---|---|

| Mineralno olje | Odlično | Odlično | Huda škoda | Odlično |

| Fosfatni ester (Skydrol) | Huda škoda | Zmerno/Slabo | Odlično | Huda škoda |

| Vodni glikol | Dobro | Dobro | Dobro | Slabo (hidroliza) |

| Biorazgradljivi ester (HEES) | pošteno | Dobro | Ubogi | pošteno |

Tabela razkriva kritična razmerja - EPDM deluje odlično v sistemih fosfatnega estra, vendar katastrofalno odpove v mineralnem olju, kar kaže ravno nasproten vzorec kot NBR. Fluoroogljična tesnila (Viton) ponujajo široko združljivost, vendar stanejo bistveno več in kažejo le zmerno učinkovitost v nekaterih ognjeodpornih tekočinah. Tehniki morajo med vzdrževanjem preveriti kode tesnilnega materiala in zagotoviti, da se nadomestni deli ujemajo s kemijo tekočine.

Visokotlačne aplikacije uvajajo popolnoma mehanski način okvare tesnila, imenovan ekstrudiranje ali grizljanje. Pri tlakih, ki presegajo 20 MPa (3000 psi), se O-obročki obnašajo bolj kot viskozne tekočine kot elastične trdne snovi. Če razdalja med sosednjimi kovinskimi deli presega konstrukcijske omejitve zaradi obrabe ali kopičenja toleranc strojne obdelave, sistemski pritisk potisne gumo v režo. Pulsacije tlaka povzročijo, da se ekstrudirani del vedno znova iztisne in potegne nazaj. Kovinski robovi delujejo kot škarje in z vsakim ciklom pritiska režejo majhne koščke iz tesnila. Poškodovano tesnilo kaže značilen prežvečen videz na nizkotlačni strani. Inženirji preprečijo ekstruzijo pri visokotlačnih aplikacijah z namestitvijo rezervnih obročev iz PTFE (politetrafluoroetilena) na nizkotlačno stran vsakega O-tesnila, ki fizično blokirajo pot ekstruzije.

နည်းပညာဆိုင်ရာသတ်မှတ်ချက်များနှင့်စွမ်းဆောင်ရည် parametersters

Težave z dinamiko tekočin: kavitacija in erozija

Visokohitrostni tok tekočine skozi odprtine in prehode ventilov ustvarja sile, ki lahko fizično uničijo kovinske površine. Ti načini odpovedi dinamične tekočine se razlikujejo od kontaminacije ali obrabe, ker poškodbo povzroča sama tekočina in ne tuji delci ali ponavljajoče se gibanje.

Kavitacija nastane, ko lokalni tlak pade pod parni tlak hidravlične tekočine, kar povzroči vrenje in nastanek parnih mehurčkov. Po Bernoullijevem principu se hitrost tekočine močno poveča, ko gre skozi ozko odprtino na odprtini ventila, z ustreznim zmanjšanjem tlaka. Če ta padec tlaka zniža statični tlak pod parni tlak tekočine pri delovni temperaturi, se v toku tekočine hitro oblikujejo parne votline.

Destruktivna faza se začne, ko ti s paro napolnjeni mehurčki tečejo navzdol v območja višjega tlaka. Ker se mehurčki ne morejo vzdrževati, se silovito sesedejo v procesu, imenovanem implozija. Vsak mehurček, ki se sesede, ustvari mikroskopski curek z visoko hitrostjo, ki lahko doseže nadzvočne hitrosti in ustvari lokalne pritiske, ki presegajo nekaj tisoč barov. Ko ti mikro curki večkrat zadenejo kovinske površine, razjedajo material z mehanizmom, podobnim rezanju z vodnim curkom. Poškodovane površine razvijejo značilne gobaste luknjice, ki uničijo natančno obdelane dozirne robove na vretenih ventilov.

Operaterji lahko pogosto odkrijejo kavitacijo, preden vizualni pregled odkrije poškodbe, ker proizvaja značilne akustične znake. Ponavljajoče se zrušitev mehurčkov ustvarja hrup, ki zveni kot tresenje gramoza v posodi ali visoko cviljenje. Sistemi, ki delujejo blizu praga kavitacije, kažejo občasen hrup, ki prihaja in izginja s spremembami obremenitve. Hrup je neposredno povezan s progresivno erozijo kovin, zaradi česar je akustično spremljanje dragoceno orodje za napovedovanje vzdrževanja.

Povezan, vendar izrazit način okvare, imenovan erozija zaradi vlečenja žice, vpliva na sedežne površine ventilov. Ko bi moral biti ventil zaprt, vendar ne tesni popolnoma zaradi delcev, ki držijo sedež odprt, ali poškodbe površine, visokotlačna tekočina sili skozi mikroskopsko režo z izjemno hitrostjo. Skozi ta drobna puščanja lahko hitrosti pretoka dosežejo stotine metrov na sekundo. Curek tekočine reže kovino kot vodni nož in izrezuje ozke utore, ki spominjajo na praske s fine žice. Ko se začne poškodba zaradi vlečenja žice, se območje puščanja hitro poveča in ventil izgubi vso sposobnost zadrževanja tlaka.

Diferencialni tlak na ventilu določa intenzivnost kavitacije in erozije. Projektantski inženirji izberejo ventile z ustrezno zmogljivostjo pretoka, da ohranijo padce tlaka v sprejemljivih mejah. Delovanje ventilov pri višjih diferencialih tlaka, kot je njihova zasnova, pospešuje dinamično poškodbo tekočine. Sistemi z neustreznimi pilotnimi odtočnimi linijami ali zamašenimi odprtinami rezervoarja ustvarjajo protitlak, ki prisili glavno vreteno, da deluje s čezmernim padcem tlaka, kar sproži kavitacijo, čeprav so specifikacije sistema videti normalne.

Namestitev in dejavniki mehanske obremenitve

Mehanski dejavniki, povezani z vgradnjo ventila in zasnovo sistema, ustvarjajo načine odpovedi, ki zmedejo odpravljalce težav, ker je ventil videti okvarjen takoj po namestitvi, vendar deluje prosto, ko ga odstranite iz sistema. Te okvare, ki jih povzroči namestitev, so posledica elastične deformacije telesa ventila pod obremenitvijo zaradi montažnih sil.

Kontaminacija s trdimi delci vključuje prah, kovinske ostružke in abrazivne ostanke, ki pridejo v sistem med montažo, vzdrževanjem ali skozi poškodovana tesnila. Ti delci delujejo kot brusni papir znotraj telesa ventila. Natančno prileganje med kolutom in njegovo izvrtino običajno meri le 2 do 5 mikrometrov (0,00008 do 0,0002 palca) – tanjše od človeškega lasu. Ko delci, večji od tega razmika, vstopijo v režo, se ujamejo med gibljive površine in povzročijo obrabo treh teles.

Podpis napake se jasno razkrije - nov ventil, ki se noče premakniti, ko je privit na sistem, se prosto premika, ko ga držimo v roki. Tehniki, ki se ne zavedajo tega mehanizma, pogosto krivijo proizvajalca ventilov in sprožijo nepotrebna vračila v garanciji. Dejanski vzrok je v nepravilnem postopku namestitve. Proizvajalci ventilov določajo vrednosti navora in zaporedja zategovanja za montažno strojno opremo. Upoštevanje teh specifikacij ohranja geometrijo izvrtine znotraj tolerance. Prekomerni navor ali vzorci zategovanja od kota do kota povzročijo sukalno napetost, ki ovalno oblikuje izvrtino.

Ravnost podplošče predstavlja še en kritičen parameter namestitve. Če je na montažni površini vidna valovitost ali dvignjena območja zaradi brizganja zvara ali korozije, se telo ventila prilagodi tem nepravilnostim, ko je privito navzdol. Posledično popačenje telesa povzroči notranjo neporavnanost med tuljavo in izvrtino. Inženirji določajo največje odstopanje od ravnosti, običajno okoli 0,025 mm (0,001 palca) čez površino namestitve ventila. Vzdrževalne ekipe včasih prezrejo to specifikacijo, zlasti med popravili na terenu ali spremembami sistema.

Ventili v obliki kartuš, nameščeni v votline razdelilnikov, se soočajo s podobnimi izzivi. Navor navoja in globina votline vplivata na namestitev kartuše. Premočni navoji lahko deformirajo tanke stene ohišja kartuše. Nepravilna globina votline pusti kartušo v napetosti ali stisnjenju, oboje pa popači notranje razdalje. Te napake pri namestitvi se kažejo kot ventili, ki so na preskusni napravi delovali brezhibno, vendar se zataknejo ali puščajo, ko so nameščeni v proizvodnem razdelilniku.

Vibracije in udarne obremenitve povzročajo dinamične napetosti, ki sčasoma utrudijo kovinske komponente. Usmerjevalni ventili, nameščeni na mobilno opremo ali batne stroje, doživljajo pospeševalne sile, ki počijo pritrdilne izbokline, zlomijo zadrževalne zatiče in zrahljajo navojne povezave. Mehanski udar zaradi vodnega udara - tlačni sunki, ki nastanejo, ko se ventili hitro zaprejo - lahko večkrat preseže nazivni tlak ventila. Ponavljajoči se sunki tlaka utrdijo kovinske površine in povzročijo razpoke zaradi utrujenosti, ki sčasoma povzročijo razpoko ohišja ali zlom tuljave.

Diagnostični pristopi za odpovedi smernega regulacijskega ventila

Učinkovito odpravljanje težav zahteva sistematično preiskavo, ki izolira mehanizem okvare pred zamenjavo komponent. Naslednje diagnostično zaporedje deluje od enostavnih zunanjih pregledov do invazivnega notranjega pregleda, s čimer se čim bolj skrajša čas izpadov in hkrati zbira dokončne podatke o vzrokih.

Vizualni in senzorični pregled je prvi korak. Zunanje puščanje tekočine okoli spojev ohišja ali tesnilnih žlez kaže na okvaro O-tesnila. Opekline ali stopljena plastika na elektromagnetnih tuljavah potrjujejo električno pregrevanje. Izrazit vonj zažgane izolacije tuljave se izrazito razlikuje od običajnega vonja hidravličnega olja. Kavitacija proizvaja značilen hrup, ki ga usposobljeni tehniki takoj prepoznajo. Snemanje osnovnih akustičnih podpisov med pravilnim delovanjem omogoča primerjavo, ko se pojavijo težave.

Preskušanje ročne preglasitve zagotavlja kritično mehansko razlikovanje od električnega. Skoraj vsi elektromagnetni smerni ventili vključujejo ročni potisni zatič ali gumb, ki mehansko prisili tuljavo k premikanju. Če se ventil odzove na ročni zagon in sistem deluje normalno, mehanizem ventila deluje pravilno in je težava v električnih krmilnih tokokrogih. Nasprotno pa nezmožnost ročnega premikanja tuljave potrjuje mehansko vezavo zaradi kontaminacije, laka ali deformacije. Ta preprost preizkus traja nekaj sekund, vendar odpravi ure zapravljenega truda pri lovljenju napačnega načina napake.

Električno preverjanje zahteva merjenje upora tuljave in dejanske delovne napetosti. Odčitki upora, ki so izven specifikacijskega območja (običajno 50–200 ohmov za enosmerne tuljave, 10–50 ohmov za izmenične tuljave), kažejo na poškodbo tuljave. Vendar samo odpor pove nepopolno zgodbo. Merjenje napetosti na priključku solenoida pod obremenitvijo razkrije padec napetosti zaradi ohlapnih povezav ali premajhnega ožičenja. Solenoid, ocenjen za 24 VDC, ki prejme samo 18 VDC zaradi upora žice, lahko ustvari nezadostno silo za premikanje tuljave proti silam trenja in pritiska. Elektromagnetna sila se spreminja s kvadratom napetosti (F ∝ V²), zaradi česar je padec napetosti še posebej škodljiv.

Kvantifikacija notranjega uhajanja zahteva opremo za hidravlično testiranje. Najbolj praktična metoda za mobilno opremo vključuje blokiranje odprtin ventilov in ustvarjanje tlaka v njih posamezno med merjenjem pretoka v rezervoar. Primerjava izmerjenega puščanja s specifikacijami proizvajalca določa, ali je notranja obraba presegla sprejemljive meje. Pri stacionarni opremi opazovanje premika aktuatorja pod obremenitvijo zagotavlja funkcionalno oceno puščanja. Pogon, ki se počasi iztegne ali umakne, ko je ventil v nevtralnem položaju, kaže na prekomerno notranje puščanje, ki omogoča, da tlak doseže napačno komoro.

Toplotno slikanje ponuja neinvazivno tehniko za odkrivanje notranjega puščanja, preden postane kritično. Visokohitrostni tok skozi razdalje, povečane zaradi obrabe, ustvarja toploto z dušenjem. Infrardeča kamera, ki skenira telo ventila, razkrije vroče točke na lokacijah z nenormalnim notranjim pretokom. Temperaturne razlike 10-20 °C nad okoliškimi območji kažejo na pomembne poti uhajanja. To zgodnje opozorilo omogoča načrtovano vzdrževanje, preden popolna okvara ustavi proizvodnjo.

Laboratoriji za analizo olja preizkušajo vzorce tekočin za onesnaženje z delci in kemično razgradnjo. Štetje delcev določa kodo čistoče ISO 4406 in ugotavlja, ali filtrirni sistemi delujejo pravilno. Testiranje kislinskega števila razkrije stopnjo oksidacije. Najpomembneje pri težavah, povezanih z laki, zahteva analizo MPC zagotavlja zgodnje opozorilo o nastanku lepljive usedline, preden se ventili začnejo lepiti. Obsežen program za analizo olja ujame težave z onesnaženjem, preden uničijo drage ventile.

| Simptom | Verjeten vzrok | Diagnostični pregled | Zdravilo |

|---|---|---|---|

| Ventil se ne premika | 1) Tuljava zgorela/odprta 2) Tuljava, ki je zlepljena od laka 3) Deformacija telesa |

1) Izmerite upor tuljave 2) Poskusite ročno preglasiti 3) Rahlo odvijte pritrdilne vijake |

1) Zamenjajte tuljavo in popravite zatikanje 2) Očistite ventil, namestite filter za lak 3) Pojdite nazaj skozi specifikacijo |

| Tuljava večkrat gori | 1) Vezava tuljave povzroči vdor AC 2) Prenapetost 3) Visoka stopnja cikla |

1) Preverite trenje tuljave 2) Izmerite napetost priključka 3) Pregled nadzorne logike |

1) Popravite vezavo ali preklopite na DC 2) Pravilno napajanje 3) Izboljšajte hlajenje ali zmanjšajte cikle |

| Odmiki aktuatorja | 1) Notranja obraba/puščanje 2) Okvara tesnila 3) Onesnažena tekočina |

1) Blokirajte odprtine in izmerite upad tlaka 2) Preverite pretok povratnega voda 3) Preverite čistočo tekočine |

1) Zamenjajte ventil 2) Zamenjajte tesnila 3) Filtrirajte olje do cilja ISO |

| Prevelik hrup | 1) Kavitacija 2) Brenčanje solenoida AC |

1) Analizirajte frekvenco hrupa 2) Preglejte čelno stran armature za umazanijo |

1) Povečajte protitlak, odstranite zrak 2) Očistite površine polov ali preklopite na DC |

Priročnik za odpravljanje težav sintetizira razmerja med simptomi, vzroki in rešitvami, s katerimi se tehniki na terenu najpogosteje srečujejo. Sledenje temu strukturiranemu pristopu skrajša diagnostični čas, hkrati pa poveča stopnjo uspešnosti popravila takoj.

Premikanje k predvidenemu vzdrževanju

Razumevanje mehanizmov okvar omogoča prehod z reaktivnega vzdrževanja ob okvari na strategije vzdrževanja, ki temeljijo na predvidljivem stanju. Namesto čakanja na okvaro ventilov med proizvodnjo, prediktivni pristopi zgodaj odkrijejo degradacijo in načrtujejo popravila med načrtovanimi izpadi.

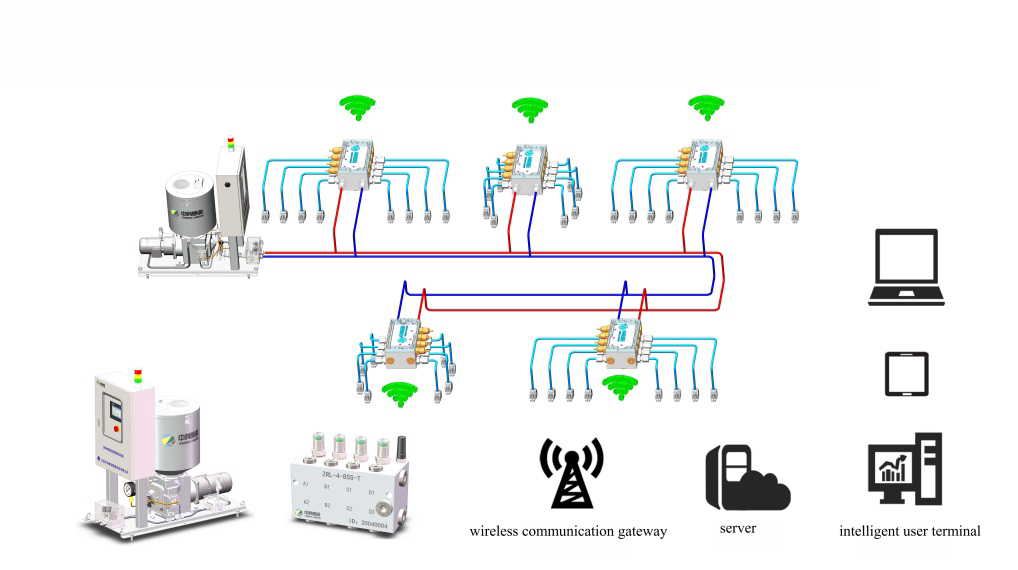

Vzpostavitev osnovne metrike uspešnosti zagotavlja osnovo za napovedne programe. Beleženje novih karakteristik ventila, vključno s silo ročnega aktiviranja, porabo električnega toka, stopnjo notranjega puščanja in zvočnim podpisom, ustvari referenčne podatke. Periodične meritve, ki kažejo odstopanje od izhodišča, sprožijo preiskavo, preden pride do popolne okvare.

Nadzor kontaminacije si zasluži glavno pozornost, saj je odgovoren za večino napak. Redno vzorčenje olja s štetjem delcev in testiranjem MPC odkrije težave, preden se ventili zataknejo. Sistemi, ki kažejo kode čistosti ISO, ki presegajo ciljne vrednosti, zahtevajo takojšen pregled filtrirnega sistema in morebitno zamenjavo filtrskega elementa. Vrednosti MPC ΔE, ki se dvignejo nad 30, zahtevajo vgradnjo elektrostatičnih sistemov ali sistemov za odstranjevanje laka na osnovi smole.

Intervali zamenjave komponent morajo odražati dejanske pogoje delovanja in ne poljubnih časovnih obdobij. Ventili, ki krožijo milijone krat na leto, zahtevajo pogostejšo zamenjavo tesnil kot redko delujoči ventili. Temperatura, vrsta tekočine in ravni tlaka vplivajo na stopnje razgradnje. Zbiranje podatkov o zgodovini napak omogoča statistično napovedovanje življenjske dobe, prilagojeno specifičnim aplikacijam. Nekatere operacije izvajajo števce kroženja ventilov, ki sprožijo vzdrževanje na podlagi dejanske uporabe in ne koledarskega časa.

Usposabljanje vzdrževalnega osebja o pravilnih postopkih namestitve preprečuje okvare zaradi mehanskih obremenitev, ki ovirajo odpravljanje težav. Ustvarjanje dokumentiranih postopkov z določenimi vrednostmi navora, zaporedji zategovanja in preverjanji ravnosti zagotavlja dosledne rezultate med izmenami in tehniki. Momentne ključe je treba redno kalibrirati in so potrebni za vsa dela pri namestitvi ventilov.

Pregledi zasnove sistema lahko prepoznajo pogoje, ki pospešujejo obrabo ventila. Neustrezni pilotni odtočni vodi, manjkajoči dušilci tlačnih sunkov in nepravilna velikost ventila prispevajo k prezgodnji okvari. Obravnava teh težav na ravni sistema učinkoviteje zmanjša pogostnost okvar kot preprosta zamenjava ventilov z enakimi enotami, ki se soočajo z enakimi škodljivimi pogoji.

Analiza stroškov in koristi daje močno prednost prediktivnemu vzdrževanju za kritične sisteme, kjer okvara ventila povzroči drage izpade. Medtem ko prediktivni programi zahtevajo naložbe v opremo za testiranje in usposabljanje, se vrnejo z odpravljenimi nenačrtovanimi izpadi, podaljšano življenjsko dobo komponent in zmanjšanimi stroški nujnih popravil. V obratih, ki izvajajo obsežne napovedne programe, se napake, povezane z ventili, običajno zmanjšajo za 60–80 odstotkov v dveh letih.

Zaključek

Okvara smernega krmilnega ventila je posledica več medsebojno delujočih mehanizmov in ne enega samega izoliranega vzroka. Kontaminacija prevladuje v statističnih podatkih o okvarah, vendar se kaže v različnih fizikalnih procesih - trdi delci povzročajo abrazivno obrabo, medtem ko mehki laki povzročajo kemično lepljenje. Električne okvare so običajno posledica mehanske vezave, ki preprečuje pravilno delovanje solenoida. Degradacija tesnila pogosteje odraža kemično nezdružljivost ali mehansko ekstruzijo kot preprosto staranje. Dinamične sile tekočine poškodujejo natančne površine s kavitacijo in visokohitrostno erozijo. Napetost pri namestitvi povzroči geometrijsko popačenje, ki veže gibljive dele.

Učinkovito preprečevanje okvar zahteva razmišljanje na sistemski ravni, ki presega sam ventil. Osnova je čistoča tekočine v skladu s standardi ISO 4406, ki ustrezajo vrsti ventila. Kemična združljivost med tesnili in hidravlično tekočino preprečuje katastrofalne okvare zaradi nabrekanja. Pravilni postopki namestitve ohranjajo kritične notranje razdalje. Reševanje težav pri oblikovanju sistema, ki povzročajo prevelik padec tlaka ali neustrezno hlajenje, močno podaljša življenjsko dobo ventila.

Prehod z reaktivnega vzdrževanja na napovedno spremljanje stanja loči visoko zmogljive operacije od tistih, ki jih pestijo nepričakovane okvare. Programi za analizo olja, pregledi toplotnih slik in akustični nadzor odkrijejo težave v zgodnjih fazah, ko korektivni ukrep stane malo in ne zahteva nujnih izpadov. Razumevanje temeljne fizike in kemije v ozadju okvar ventilov spremeni vzdrževanje iz zamenjave delov v inženiring zanesljivosti.