Usmerjevalni regulacijski ventil (DCV) je hidravlična ali pnevmatska komponenta, ki upravlja pot pretoka delovne tekočine v sistemu za prenos moči. Ventil nadzoruje, ali tekočina teče, kam teče in kdaj se tok začne ali ustavi. S spreminjanjem teh smeri pretoka usmerjevalni ventil določa, kako se premikajo aktuatorji, kot so hidravlični cilindri ali motorji, zaradi česar je komandni center za kateri koli tokokrog tekočine.

Mecanisme de ajutor:Predstavljajte si smerni regulacijski ventil kot operaterja železniške kretnice. Tako kot kretnica usmerja vlake na različne tire, usmerjevalni ventil usmerja tekočino pod pritiskom do različnih vrat in kanalov. Ta zmožnost usmerjanja omogoča, da ena črpalka ali kompresor napaja več aktuatorjev v različnih smereh in zaporedjih. Ventil sedi med virom energije (črpalko) in delovnimi komponentami (cilindri, motorji) ter prevaja krmilne signale v natančne premike tekočine.

V inženirstvu fluidne energije trije temeljni krmilni elementi določajo obnašanje sistema: krmiljenje smeri, krmiljenje tlaka in krmiljenje pretoka. Smerni ventil nosi izključno prvo odgovornost, čeprav njegove preklopne karakteristike neposredno vplivajo na druga dva parametra. Ko smerni ventil spremeni položaj, lahko pride do trenutnih skokov tlaka, ki zahtevajo koordinacijo z varnostnimi ventili. Podobno notranji pretočni prehodi ventila vplivajo na splošni pretočni upor in energetsko učinkovitost sistema.

Delovni mehanizem: zasnova tuljave in lopute

Usmerjeni ventili dosegajo nadzor pretoka z dvema primarnima mehanskima zasnovama: vretenskim ventilom in loputastim ventilom. Vsaka zasnova ponuja različne prednosti glede na zahteve uporabe.

Delovanje vijačnega ventila

Navojni ventili predstavljajo najpogostejšo zasnovo smernega krmiljenja v hidravličnih sistemih. Mehanizem jedra je sestavljen iz natančno obdelanega cilindričnega koluta, ki drsi aksialno znotraj enako natančne izvrtine. Tuljava ima dvignjene površine (tesnilni deli) in vdolbine (pretočni kanali). Ko se tuljava premika, se robovi poravnajo z različnimi odprtinami, izvrtanimi v ohišju ventila, ali jih blokirajo, kar ustvarja ali prekine povezave s tekočino.

Prileganje med tuljavo in izvrtino zahteva mikrometrsko natančnost. Tipična zračnost se giblje od 5 do 25 mikrometrov, odvisno od velikosti ventila in nazivnega tlaka. Ta stroga toleranca omogoča, da se kolut prosto premika, hkrati pa zmanjša notranje puščanje. Majhna zračnost ustvari tanek oljni film, ki zagotavlja mazanje med premikanjem koluta. Vendar pa ta ista zračnost povzroči, da so vretenski ventili že sami po sebi nagnjeni k notranjemu puščanju, pri čemer nekaj tekočine nenehno prehaja iz visokotlačnih v nizkotlačne komore.

To natančno prileganje ustvarja tudi ranljivost. Delci kontaminacije, ki se približujejo razdalji, se lahko zagozdijo med tuljavo in izvrtino, kar povzroči zlepljanje tuljave. Ko se tuljava ne more prosto premikati, se ventil ne odzove na krmilne signale, zaradi česar so lahko pogoni v nepredvidenih položajih. Ta občutljivost pojasnjuje, zakaj je zanesljivost vijačnega ventila neposredno povezana s stopnjami čistosti hidravlične tekočine.

Konstrukcija loputastega ventila

Lončasti ventili uporabljajo drugačen pristop tesnjenja. Element v obliki stožca ali krogle pritisne na ustrezni sedež, da blokira pretok. Ko krmilna sila dvigne loputo s sedeža, gre tekočina skozi odprt prehod. Tesnilni kontakt med kovino in kovino ali z elastomerom ojačen tesnilni stik doseže ničelno ali skoraj ničelno puščanje, zaradi česar so loputasti ventili idealni za tokokroge, ki zahtevajo dolgoročno vzdrževanje tlaka brez odnašanja.

Ročno upravljanje prek ročic, gumbov ali pedalov omogoča neposredno mehansko upravljanje. Te metode ustrezajo aplikacijam, kjer operaterji delajo v bližini opreme ali kjer je pomemben preprost, zanesljiv nadzor brez električnih odvisnosti. Nekateri ročno upravljani ventili vključujejo zaporne mehanizme, ki zadržijo izbrani položaj, dokler ga upravljavec znova ne spremeni. Drugi uporabljajo povratno vzmet, ki se samodejno centrira, ko upravljavec sprosti krmiljenje.

| Značilno | Spool ventil | loputasti ventil |

|---|---|---|

| Ағын диапазоны: ағынның қанша өзгеруі қажет? | Prisotno je majhno notranje puščanje (običajno 5–50 ml/min) | Ničelno ali skoraj ničelno puščanje |

| Kompleksnost položaja | Lahko doseže 2, 3 ali več položajev z različnimi srednjimi funkcijami | Običajno omejeno na delovanje v dveh položajih |

| Hitrost preklopa | Hiter odziv (običajno 10–50 ms) | Zmerna odzivnost zaradi vzmetnih in tlačnih sil |

| Občutljivost na kontaminacijo | Visoka občutljivost; zahteva ISO 4406 18/16/13 ali čistilo | Nižja občutljivost; bolj toleranten na kontaminacijo z delci |

| Zadrževanje pritiska | Postopno upadanje tlaka zaradi notranjega puščanja | Vzdržuje pritisk za nedoločen čas |

Razvrstitev po vratih in konfiguraciji položaja

Industrijska standardna metoda za razvrščanje smernih ventilov uporablja konvencijo o poimenovanju "N-way M-position". Ta sistem natančno opisuje povezljivost in funkcionalnost ventilov.

Prva številka (N) označuje število vrat ali "poti", ki jih ventil omogoča za zunanje povezave. Ta vrata služijo posebnim funkcijam. V hidravličnih sistemih pogoste oznake vrat vključujejo P za dovod tlaka, A in B za povezave s komorami aktuatorja, T za povratek rezervoarja in včasih X in Y za pilotne krmilne signale. Pnevmatski ventili sledijo podobnim dogovorom z oštevilčenimi vrati v skladu s standardi ISO 5599.

Druga številka (M) določa, koliko stabilnih položajev lahko vzdržuje valj ali element ventila. Vsak položaj ustvari drugačno notranjo konfiguracijo pretočne poti s povezovanjem določenih vrat in blokiranjem drugih. Ventil lahko poveže P z A v enem položaju, nato pa P z B v drugem položaju, tako da tekočino usmeri na nasprotni strani valja.

Skupne konfiguracije ventilov

**2-smerni 2-pozicijski (2/2) ventili** delujejo kot enostavni vklop-izklop. Ena pozicija blokira pretok v celoti; drugi omogoča pretok. Ti ventili se pojavljajo v aplikacijah, kot so vezja za zaklepanje stroja ali osnovno krmiljenje cilindra, kjer samo gibanje naprej zahteva moč.

**3-potni 2-položajni (3/2) ventili** ustrezajo enodelujočim cilindrom ali aktuatorjem s povratno vzmetjo. Ventil izmenično povezuje tlak z aktuatorjem (ga podaljšuje) ali povezuje aktuator z rezervoarjem (omogoča umik na vzmet). Številni pnevmatski cilindri uporabljajo to ureditev, saj stisnjen zrak izstopa v ozračje, namesto da bi se vrnil v rezervoar.

**4-potni 3-položajni (4/3) ventili** predstavljajo najbolj vsestransko konfiguracijo za industrijsko hidravliko. Ti ventili krmilijo dvosmerne cilindre ali dvosmerne motorje. Trije položaji običajno zagotavljajo izteg, umik in sredino. Zasnova sredinskega položaja določa kritično obnašanje sistema, ko je ventil v nevtralnem položaju.

Različne konfiguracije sredinskega položaja služijo različnim namenom. Črka »O« ali zaprto središče blokira vse štiri odprtine, s čimer hidravlično zaklene aktuator na mestu, vendar tudi ujame izhod črpalke brez pretočne poti. To zahteva ločen mehanizem za razbremenitev črpalke. Črka "H" ali odprto središče povezuje vse odprtine skupaj, kar omogoča, da aktuator prosto lebdi, medtem ko črpalka kroži tekočino v rezervoar pri minimalnem tlaku. Središče "P" ali tandemsko središče blokira delovna vrata (A in B), da zadrži položaj aktuatorja med povezovanjem črpalke z rezervoarjem za praznjenje. Inženirji izberejo sredinske konfiguracije glede na to, ali potrebujejo zadrževanje položaja, prosto gibanje ali razbremenitev črpalke v nevtralnih pogojih.

**5-smerni ventili** se običajno pojavijo v pnevmatskih aplikacijah, ki zagotavljajo dovod tlaka, dve delovni odprtini in dve ločeni izpušni odprtini. Dvojni izpuhi omogočajo neodvisen nadzor odzračevanja na koncu cilindra, kar je pomembno, kadar protitlak vpliva na obnašanje aktuatorja ali ko morajo izpuhi iz ene komore cilindra potekati ločeno zaradi hrupa ali onesnaženja.

| Vrsta ventila | Funkcije vrat | Zmogljivost položaja | Pogoste aplikacije |

|---|---|---|---|

| 2/2 ventil | P (tlak), A (izhod) | Način napake | Varnostna blokada, preprost vklop-izklop, izolacija napajanja pilota |

| 3/2 ventil | Okvara elektromagnetne tuljave | Tlak/izpuh | Enostransko delujoči cilindri, pnevmatske spone, vzmetno-povratni aktuatorji |

| 4/3 ventil | P, A, B, T | Podaljšaj/Zadrži/Umakni | Dvosmerni cilindri, hidravlični motorji, pozicionirni sistemi |

| 5/2 ventil | P, A, B, EA, EB (izpuhi) | Razširi/Umakni | Pnevmatski cilindri z ločenim nadzorom izpušnih plinov |

| 5/3 ventil | P, A B, LI, OB | Podaljšaj/centriraj/umakni | Kompleksna pnevmatska zaporedja, ki zahtevajo funkcije srednjega položaja |

Metode aktiviranja: Kako ventili sprejemajo krmilne signale

Багатошарова пластина зворотного клапана Z2S 10 зазвичай встановлюється між напрямним регулюючим клапаном і гідравлічним приводом, яким він керує. Таке розташування дозволяє Z2S 10 блокувати порти приводу, коли напрямний клапан переміщується в нейтральне положення. Пілотні порти підключаються до робочих портів напрямного клапана, так що будь-який навмисний потік через напрямний клапан також відкриває Z2S 10 у відповідному напрямку.

Ročno aktiviranje

Ročno upravljanje prek ročic, gumbov ali pedalov omogoča neposredno mehansko upravljanje. Te metode ustrezajo aplikacijam, kjer operaterji delajo v bližini opreme ali kjer je pomemben preprost, zanesljiv nadzor brez električnih odvisnosti. Nekateri ročno upravljani ventili vključujejo zaporne mehanizme, ki zadržijo izbrani položaj, dokler ga upravljavec znova ne spremeni. Drugi uporabljajo povratno vzmet, ki se samodejno centrira, ko upravljavec sprosti krmiljenje.

Elektromagnetno (elektromagnetno) aktiviranje

Після закріплення всіх болтів заповніть гідравлічну систему чистою рідиною та кілька разів поверніть приводи, перш ніж застосовувати повне робоче навантаження. Ця процедура обкатки видаляє захоплене повітря та перевіряє правильність роботи Z2S 10. Слідкуйте за будь-якими зовнішніми витоками навколо кільцевих ущільнень під час початкової експлуатації. Невеликі витоки, які з'являються під час першого тиску, часто вказують на неправильне затягування болтів або забруднення поверхні.

Solenoidi delujejo na izmenični (AC) ali enosmerni (DC) tok. Solenoidi za enosmerni tok zagotavljajo bolj gladek vklop z manj mehanskih udarcev in hrupa v primerjavi z elektromagneti za izmenični tok. Magnetna sila v enosmernih tuljavah ostane konstantna, medtem ko AC solenoidi doživljajo nihanja sile pri frekvenci omrežja (50 ali 60 Hz), kar povzroča vibracije in brenčanje. Iz tega razloga zasnove industrijskih ventilov pogosto vključujejo notranja usmerniška vezja, tudi če ventil napaja AC. Usmernik pretvori vhod izmeničnega toka v enosmerni in poganja solenoid z gladkim enosmernim tokom, hkrati pa ohranja združljivost z napajalnimi sistemi izmeničnega toka v objektu.

Odzivni čas elektromagnetnih ventilov se običajno giblje od 15 do 100 milisekund, odvisno od velikosti ventila, togosti vzmeti in moči elektromagneta. Hitrejši odziv zahteva močnejše solenoide, kar poveča porabo električne energije in proizvede več toplote. Aplikacije, kot so hitro kroženje ali natančna časovna zaporedja, potrebujejo natančno specifikacijo solenoida za uravnoteženje hitrosti z zahtevami po moči in omejitvami temperature tuljave.

Aktivacija pilota

Pilotno aktiviranje uporablja sam tlak tekočine za premik ventila. Majhni pilotni ventili (pogosto na elektromagnetni pogon) usmerjajo krmilni tlak v komore na vsakem koncu tuljave glavnega ventila. Razlika v tlaku na kolutu ustvarja silo, ki ga premakne v ukazani položaj. Ta ureditev zagotavlja učinek pomnoževanja sile, ki omogoča majhen električni signal pilotnemu ventilu za nadzor veliko večjega glavnega ventila, ki upravlja z visokim pretokom in tlakom.

Pilotno vodeni ventili premagajo praktične omejitve velikosti in moči neposrednega elektromagnetnega proženja. Neposredno delujoči elektromagnetni ventili redko presežejo zmogljivost pretoka 100 litrov na minuto, ker večji tuljavi zahtevajo sorazmerno večje elektromagnetne sile za premikanje proti silam vzmeti in tekočine. Pilotno delovanje upravlja s pretoki, ki presegajo 1000 litrov na minuto, z uporabo kompaktnih elektromagnetnih pilotnih ventilov, ki porabijo samo 10-20 vatov električne energije.

Dvostopenjska zasnova menja odzivno hitrost za pomnoževanje sile. Tipičen krmilno voden ventil se odzove v 50–150 milisekundah v primerjavi s 15–50 milisekundami za ventile z neposrednim delovanjem podobne velikosti. Zakasnitev izhaja iz časa, ki je potreben za povečanje in zmanjšanje tlaka v krmilnih komorah med premikanjem tuljave. Za številne industrijske aplikacije se ta kompromis izkaže za sprejemljivega glede na dramatično izboljšanje zmogljivosti upravljanja s pretokom.

Razumevanje simbolov ventilov ISO 1219

Sheme tekočinske moči uporabljajo standardizirane simbole, opredeljene v standardu ISO 1219, za predstavitev funkcij ventila brez prikazovanja podrobnosti o fizični konstrukciji. Ta simbolni jezik inženirjem po vsem svetu omogoča branje in načrtovanje hidravličnih in pnevmatskih vezij ne glede na jezikovne ovire ali določene proizvajalce komponent.

V zapisu ISO 1219 je vsak položaj ventila prikazan kot kvadratni okvir. Ventil s tremi položaji prikazuje tri sosednje škatle. Vrata se povezujejo z linijami, ki segajo od najbolj oddaljenih škatel. Znotraj vsakega polja puščice označujejo poti pretoka, ki so aktivne v tem položaju, medtem ko blokirana vrata prikazujejo T-stičišča ali polne črte. Metode aktiviranja so prikazane kot simboli na koncih sklopa škatle - trikotniki za solenoide, pravokotniki z diagonalnimi črtami za ročne ročice ali simboli vzmeti za vzmetne povratne mehanizme.

Branje simbola ventila zahteva identifikacijo polja, ki predstavlja trenutni ali nevtralni položaj, nato sledenje, katera vrata se povezujejo skozi to polje. Ko se ventil premakne v drug položaj, sosednja škatla zdrsne (konceptualno) in poti pretoka, prikazane v tej škatli, postanejo aktivne. Ta vizualna metoda hitro sporoča logiko ventila, ne da bi bilo potrebno podrobno razumevanje notranje geometrije tuljave ali razporeditve tesnil.

Industrijske aplikacije v različnih sektorjih

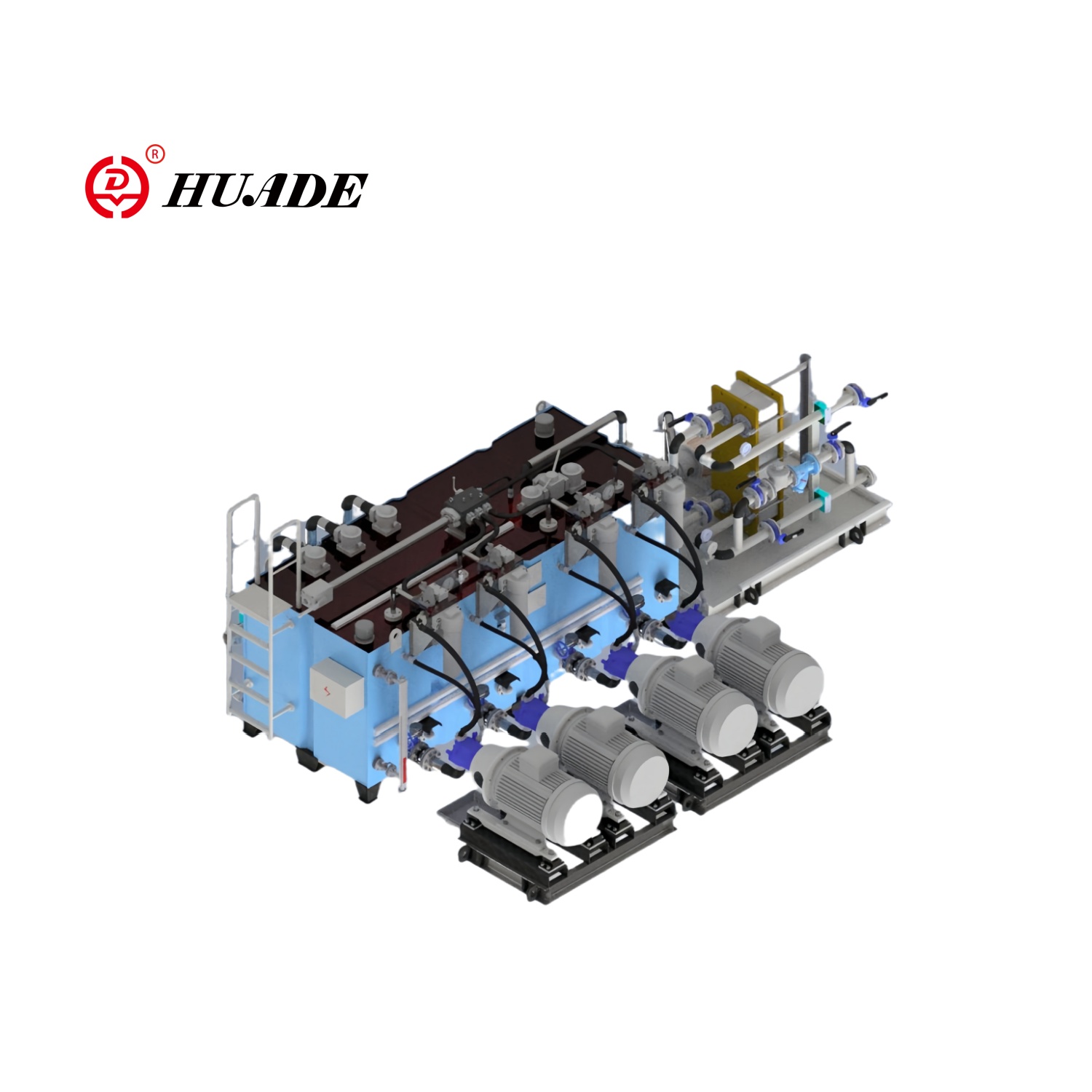

Usmerjeni ventili omogočajo avtomatsko krmiljenje gibanja v neštetih industrijskih procesih. Njihove aplikacije segajo od masivne gradbene opreme do natančnih proizvodnih sistemov.

- Mobilna hidravlikaСпеціалізовані постачальники гідравлічної техніки, такі як Airline Hydraulics і [BuyRexroth.com](http://buyrexroth.com/), зберігають запаси спеціально для ринку Північної Америки. Ці дистриб’ютори часто відправляють протягом трьох-семи днів і можуть надати пакетні пропозиції, якщо ви замовляєте кілька клапанів або повну гідравлічну систему. Їхня ціна зазвичай коливається від 170 до 260 доларів залежно від кількості та конфігурації.

- Avtomatizacija proizvodnjeuporablja smerne ventile za zaporedje operacij, kot so vpenjanje, stiskanje in prenos delov. Robotska varilna postaja lahko uporablja na desetine smernih ventilov za pozicioniranje obdelovancev, aktiviranje sponk in krmiljenje aktuatorjev varilnih konic.

- Procesne industrijeuporabite smerne ventile za mešalne operacije, krmiljenje vrat in preusmerjevalnikov ter funkcije zaustavitve v sili. Usmerjevalni ventil lahko usmerja procesno tekočino med različnimi rezervoarji ali preusmeri tok v neobičajnih pogojih.

- Pomorske in priobalne aplikacijezahtevajo smerne ventile, ki so odporni na korozivna okolja in ohranjajo delovanje v daljših obdobjih brez vzdrževanja. Ladijski krmilni sistemi in podvodna oprema so odvisni od robustnih smernih krmilnih ventilov.

Parametri delovanja in izbirna merila

Izbira ustreznega smernega ventila zahteva ujemanje več specifikacij zmogljivosti z zahtevami aplikacije.

Najvišji delovni tlak

Nazivni tlak označuje najvišji trajni tlak, ki ga telo ventila in tesnila lahko prenesejo brez okvare ali čezmernega puščanja. Hidravlični smerni ventili običajno dosegajo tlak med 210 in 420 bari (3000–6000 psi) za industrijske aplikacije, pri specializiranih oblikah pa dosegajo 700 barov ali več za težko mobilno opremo. Pnevmatski ventili običajno delujejo pri veliko nižjih tlakih, od 6 do 10 barov (87-145 psi), kar ustreza standardnim sistemom stisnjenega zraka.

Nazivni tlak mora presegati najvišji sistemski tlak, vključno z morebitnimi skoki tlaka, do katerih pride med spremembami obremenitve ali zagonom črpalke. Varnostna meja 25-30 % nad običajnim delovnim tlakom zagotavlja primerno zaščito pred nepričakovanimi prehodnimi pojavi.

Zmogljivost pretoka in padec tlaka

Zmogljivost pretoka (Q) določa največji pretok, ki ga ventil lahko prenese ob ohranjanju sprejemljivega padca tlaka in dviga temperature. Padec tlaka (ΔP) predstavlja izgubo tlaka med vstopnimi in izstopnimi odprtinami pri nazivnem pretoku. Ta izguba se pretvori v toploto in izgubljeno energijo.

Razmerje med pretokom, padcem tlaka in izgubo moči sledi enačbi:

Kjer se izguba moči pojavi v vatih, ko pretok uporablja litre na minuto in padec tlaka uporablja bare (z ustreznimi faktorji pretvorbe enot). Sodobni visoko učinkoviti smerni ventili dosegajo nazivne pretoke 60-100 litrov na minuto s padci tlaka pod 1 bar. Ta zasnova z nizkim padcem tlaka zmanjša proizvodnjo toplote in potrebe po moči črpalke, neposredno izboljša energetsko učinkovitost sistema in zmanjša zahteve hladilnega sistema.

Na primer, ventil, ki pretaka 80 litrov na minuto s padcem tlaka 2 bara, porabi približno 266 vatov (80 L/min × 2 bara × 16,67 W/bar/LPM). Zmanjšanje padca tlaka na 0,5 bara zmanjša to izgubo na 67 vatov, kar prihrani 199 vatov neprekinjeno med delovanjem. V več tisoč delovnih urah se ta razlika prevede v znatne stroške energije in zmanjšano razgradnjo olja zaradi toplote.

Вентилът има регулируем отвор (наречен отвор)

Odzivni čas meri interval med uporabo krmilnega signala in popolno spremembo položaja ventila. Hiter odziv omogoča hitro obračanje gibanja in natančno merjenje časa v avtomatiziranih sekvencah. Vendar pa lahko izredno hitro preklapljanje povzroči destruktivne skoke tlaka (vodni udar), ko nenadoma zaustavite stolpce tekočine z visoko hitrostjo.

Napredni smerni ventili vključujejo funkcije mehkega prestavljanja ali rampe, ki nadzirajo pospešek tuljave med spremembami položaja. Te funkcije namerno upočasnijo začetno gibanje tuljave, da postopoma preusmerijo tok, nato pa hitro zaključijo premik, ko se hitrost tekočine zmanjša. Rezultat združuje razumen odzivni čas z zmanjšano udarno obremenitvijo komponent sistema.

| Parameter | Tipičen obseg | Običajni odzivni čas |

|---|---|---|

| Največji tlak | 210-420 bar (hidravlični) 6-10 bar (pnevmatski) |

Določa strukturno celovitost in zanesljivost tesnjenja pod obremenitvijo |

| Nazivni pretok (Q) | 20-400 L/min (običajno industrijsko) | Bosch Rexroth виробляє корпус клапана Z2S 10 з високоякісного чавуну або сталі з антикорозійною обробкою поверхні. У стандартній версії використовуються ущільнення NBR, які підходять для гідравлічних олив на мінеральній основі. Якщо для вашого застосування потрібні рідини на основі фосфатних ефірів або інша синтетична гідравліка, ви можете вказати ущільнення FKM, додавши позначення "V" до свого номера деталі. |

| Padec tlaka (ΔP) | 0,5-2 bara pri nazivnem pretoku | Neposredno vpliva na energetsko učinkovitost in proizvodnjo toplote |

| Odzivni čas | 15-150 ms odvisno od vrste sprožitve | Vpliva na čas cikla in natančnost gibanja |

| Notranje puščanje | 5-50 ml/min (vretni ventili) | Vpliva na natančnost pozicioniranja in toplotno obremenitev med držanjem |

| Delovna temperatura | -20°C do +80°C (standardno) -40°C do +120°C (podaljšano) |

Omejuje razpon viskoznosti tekočine in izbiro tesnilnega materiala |

Standardi za namestitev in vmesnik

Mehanski montažni vmesniki sledijo standardom ISO 4401 (prej znanim kot standardi CETOP ali NFPA). Običajne velikosti vključujejo NG6 (imenovan tudi D03), NG10 (D05) in NG25 (D08), s številko, ki označuje vzorec vijaka namestitvene površine in velikost vrat. Standardizirana montaža zagotavlja zamenljivost med proizvajalci in poenostavlja načrtovanje sistema z uporabo modularnih razdelilnih blokov.

Montaža razdelilnika osredotoča več ventilov na en strojno obdelan blok iz aluminija ali jekla, ki vsebuje notranje pretočne kanale. Ta pristop odpravlja zunanje cevovode med odprtinami ventila in aktuatorja, zmanjšuje možna mesta puščanja, izboljšuje gostoto embalaže in omogoča optimizirane notranje pretočne kanale z minimalno turbulenco in izgubo tlaka.

Napredno krmiljenje: proporcionalni in servo ventili

Medtem ko vklopno-izklopni smerni ventili zagotavljajo ustrezen nadzor za številne aplikacije, nekateri sistemi zahtevajo stalno prilagajanje pretoka in smeri namesto diskretnega preklapljanja.

Tehnologija proporcionalnega ventila

Proporcionalni smerni ventili uporabljajo solenoide s spremenljivo silo ali motorje z navorom za neprekinjeno pozicioniranje tuljave in ne samo na končnih položajih. Premik tuljave postane sorazmeren z vhodnim tokovnim signalom, kar omogoča neskončno spremenljivo kontrolo pretoka znotraj območja ventila. Ta zmogljivost omogoča gladko pospeševanje in zaviranje, natančen nadzor hitrosti in nežno ravnanje z obremenitvijo, ki je nemogoče s preklopnimi ventili.

Visokozmogljivi proporcionalni ventili vključujejo senzorje s povratno informacijo o položaju, običajno linearne spremenljive diferencialne transformatorje (LVDT), ki spremljajo dejanski položaj tuljave. Krmilnik z zaprto zanko primerja ukazani položaj z dejanskim položajem in prilagodi tok solenoida, da odpravi napako položaja. Ta povratni mehanizem doseže natančno pozicioniranje tuljave kljub variacijam trenja, tlačnim silam in temperaturnim učinkom.

Moderni proporcionalni ventili imajo histerezo pod 1 % polnega hoda. Histereza predstavlja razliko položaja pri približevanju cilju iz smeri naraščanja v smeri padanja. Nizka histereza zagotavlja dosleden odziv ne glede na predhodno smer gibanja tuljave, kar je ključnega pomena za natančen nadzor gibanja in preprečevanje nihanja položaja.

Nekateri proporcionalni ventili uporabljajo načela povratne informacije o tlaku, zaznavanje tlaka obremenitve aktuatorja in moduliranje pretoka za kompenzacijo sprememb obremenitve. Ta kompenzacija tlaka ohranja doslednejšo hitrost aktuatorja pri različnih obremenitvah brez potrebe po zunanjih kompenzatorjih pretoka. Tehnika izboljša togost sistema in natančnost krmiljenja v aplikacijah, kot so stroji za preskušanje materialov ali preoblikovalne stiskalnice, kjer se obremenitve spreminjajo med delovnim ciklom.

Servo ventili za kritične aplikacije

Servo ventili predstavljajo najvišjo raven zmogljivosti v tehnologiji smernega krmiljenja. Te naprave dosegajo frekvenčne odzive, ki presegajo 100 Hz, z ločljivostjo položaja pod 0,1 % giba. Površine za krmiljenje letalstva v vesolju, sistemi za krmiljenje mornariških ladij in stroji za testiranje materialov, ki morajo natančno nadzorovati silo ali položaj pri visokih frekvencah, so odvisni od zmogljivosti servo ventilov.

Zasnove servo ventilov običajno uporabljajo dvostopenjsko konstrukcijo s prvostopenjsko loputo šobe ali mehanizmom z brizgalno cevjo, ki nadzoruje položaj tuljave druge stopnje. Prva stopnja zagotavlja visoko natančnost z minimalno močjo, medtem ko druga stopnja zagotavlja pretočno zmogljivost, potrebno za aktuatorje. Vendar pa so servo ventili zaradi ozkih zračnosti in majhnih odprtin v izvedbah prve stopnje izjemno občutljivi na kontaminacijo. Zahteve glede čistoče tekočine pogosto določajo kode ISO 4406 16/14/11 ali čistejše – veliko strožje kot 18/16/13, sprejemljive za standardne smerne ventile.

Помислете за надграждане до вентил с компенсация на налягането

Industrijski ventili, ki delujejo v eksplozivnih atmosferah, zahtevajo posebno potrdilo za preprečevanje virov vžiga. Certifikat ATEX (Atmosphères Explosibles) za evropske trge in enakovredni standardi IECEx za mednarodne aplikacije določajo konstrukcijske zahteve za električne komponente, kot so solenoidi, v potencialno eksplozivnih okoljih.

Protieksplozijsko zaščiteni smerni ventili uporabljajo ognjevarna ohišja, ki vsebujejo kakršne koli notranje iskre ali vroče površine, kar preprečuje vžig zunanjih plinov. Ohišje solenoida ima robustno konstrukcijo s posebej obdelanimi spojnimi površinami, ki preprečujejo širjenje plamena, tudi če pride do notranjega vžiga. Nekateri modeli uporabljajo lastnovarno vezje, ki omejuje električno energijo na ravni, ki jih ni mogoče vžigati v pogojih napake.

Ti varnostno certificirani ventili omogočajo tehnologijo proporcionalnega krmiljenja v kemičnih predelovalnih obratih, rafinerijah nafte, farmacevtski proizvodnji in rudarstvu, kjer vnetljivi materiali predstavljajo stalno nevarnost eksplozije. Integracija napredne zmogljivosti krmiljenja s strogimi varnostnimi standardi dokazuje, kako sodobna tehnologija ventilov služi zahtevnim in nevarnim aplikacijam.

Pogosti načini okvar in vzdrževalne prakse

Usmerjeni ventili dosegajo nadzor pretoka z dvema primarnima mehanskima zasnovama: vretenskim ventilom in loputastim ventilom. Vsaka zasnova ponuja različne prednosti glede na zahteve uporabe.

Zlepljanje tuljave in kontaminacija

Zatikanje tuljave predstavlja najpogostejšo okvaro smernega ventila v hidravličnih sistemih. Stanje se pojavi, ko trenje med tuljavo in izvrtino preseže razpoložljivo silo aktiviranja, kar prepreči premikanje tuljave. Glavni vzroki vključujejo delce kontaminacije, ki so se zadržali v praznih prostorih, usedline laka zaradi oksidiranega hidravličnega olja, korozije zaradi vlage in mehanske zareze zaradi prejšnjega vdora delcev.

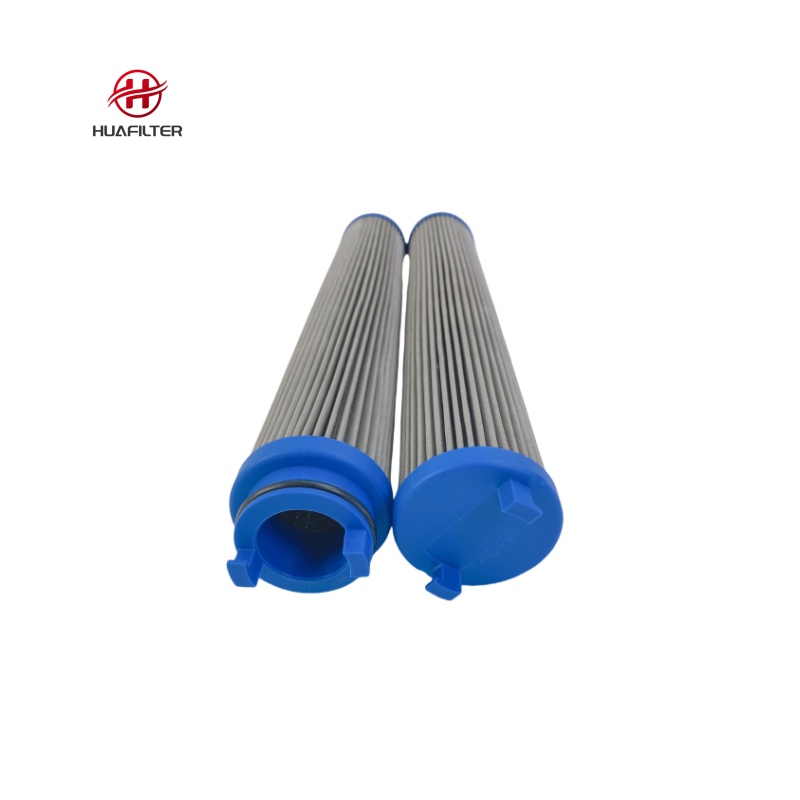

Nadzor kontaminacije zagotavlja primarno obrambo pred lepljenjem tuljave. Čistost hidravlične tekočine mora ustrezati ali presegati specifikacije proizvajalca ventilov, ki običajno zahtevajo filtracijo v skladu s kodami čistosti ISO 4406 med 18/16/13 za standardne ventile in 16/14/11 za proporcionalne ventile. Te kode določajo največje število delcev pri velikosti 4, 6 in 14 mikrometrov na 100 mililitrov tekočine. Vsako tristopenjsko povečanje kodne številke predstavlja podvojitev koncentracije delcev.

Delovna temperatura vpliva na stopnje kopičenja kontaminacije. Hidravlični sistemi, ki delujejo nad 80 °C, pospešujejo oksidacijo olja, pri čemer nastajajo lak in blato, ki prekrivajo tuljave ventilov in omejujejo gibanje. Zmogljivost hladilnega sistema mora ohranjati temperaturo olja v območju 40-65 °C za optimalno življenjsko dobo in zanesljivost ventila. Temperaturna odstopanja v obdobjih velikega povpraševanja ali neustrezna velikost hladilnika postopoma poslabšajo čistočo sistema tudi ob ustreznem filtriranju.

Napredovanje notranjega puščanja

Notranje puščanje mimo valov se postopoma povečuje, ko se površine med normalnim delovanjem obrabljajo. Sprejemljive stopnje puščanja za nove vijačne ventile se gibljejo od 5 do 20 mililitrov na minuto, odvisno od velikosti in zasnove ventila. Z napredovanjem obrabe lahko puščanje doseže 50–100 mililitrov na minuto, preden je potrebna zamenjava ventila.

Prekomerno notranje puščanje se kaže kot počasnejše gibanje aktuatorja, nezmožnost vzdrževanja tlaka med obdobji zadrževanja in povečano segrevanje olja zaradi kroženja notranjega toka. Testiranje puščanja vključuje merjenje pretoka iz blokiranih odprtin ali primerjavo hitrosti aktuatorja pod obremenitvijo z osnovnimi meritvami. Postopno spremljanje zazna trende obrabe, preden pride do kritičnih okvar.

Solenoid in električne okvare

Elektromagnetne tuljave odpovejo zaradi električne preobremenitve, toplotne preobremenitve, vdora vlage ali mehanskih poškodb. Solenoidi za neprekinjeno delovanje, ocenjeni za 100-odstotni delovni cikel, lahko delujejo neomejeno dolgo pri nazivni napetosti in najvišji temperaturi okolja. Solenoidi s prekinitvami zahtevajo obdobja izklopa za hlajenje in se ne bodo pregreli, če se prehitro vrtijo ali ostanejo pod napetostjo.

Spremembe napetosti izven navedenega območja (+/-10 % tipično) pospešijo odpoved tuljave. Nizka napetost zmanjša magnetno silo, kar lahko povzroči nepopolno premikanje tuljave ali počasen odziv. Previsoka napetost poveča porabo toka in nastajanje toplote, kar poslabša izolacijo tuljave, dokler ne pride do kratkega stika. Napake usmernika v ventilih z izmeničnim tokom povzročajo nenavadno obnašanje tuljave, saj nepopravljeni izmenični tok doseže solenoid za enosmerni tok, kar ustvarja nihajoče magnetne sile in prekomerno segrevanje.

Diagnostični postopki za domnevne okvare solenoida vključujejo merjenje upora (primerjava z vrednostmi na imenski tablici), preverjanje napetosti na povezavi solenoida med poskusom delovanja in ročno preglasitveno testiranje za izolacijo električnih od mehanskih težav. Številni industrijski proporcionalni in pilotno vodeni ventili vključujejo ročne preklopne mehanizme, ki omogočajo mehansko premikanje tuljave, tudi če električni sistemi odpovejo, kar zagotavlja kritično funkcionalnost v sili.

| Način napake | Tipični vzroki | simptomi | Diagnostična metoda |

|---|---|---|---|

| Spool Sticking | Kontaminacija, nabiranje laka, korozija, mehanske zareze | Brez odziva na krmilne signale, neenakomerno gibanje, počasno ali nepopolno prestavljanje | Počasna hitrost aktuatorja, padec tlaka med držanjem, povišana temperatura olja |

| Prekomerno notranje puščanje | Obraba tuljave/izvrtine, površinske praske, degradacija tesnila | Počasna hitrost aktuatorja, padec tlaka med držanjem, povišana temperatura olja | Merjenje pretoka iz blokiranih vrat, primerjalni testi hitrosti aktuatorja |

| Okvara elektromagnetne tuljave | Ekstremne napetosti, toplotna preobremenitev, vlaga, razpad izolacije | Brez magnetnega vleka, šibko aktiviranje, vonj po zažganem, sprožena zaščita | Preverjanje upora, preverjanje napetosti, merjenje toka, preizkus ročne preglasitve |

| Neuspeh pomladi | Utrujenost zaradi kolesarjenja, korozija, preobremenitev zaradi skokov tlaka | Nepopolna vrnitev v nevtralni položaj, nezmožnost prestavljanja položajev, zataknjeni ventili | Preizkus občutka ročnega delovanja, pregled razstavljanja |

| Puščanje zunanjega tesnila | Staranje O-tesnila, nepravilna namestitev, kemični napad, nihanje tlaka/temperature | Vidno pronicanje tekočine, mokrota montažne površine, izguba tlaka | Vizualni pregled, preskus vzdrževanja tlaka po odseku izolacijskega ventila |

Smernice za preventivno vzdrževanje

Učinkovito vzdrževanje smernega ventila se osredotoča na zaščito natančnega vmesnika izvrtine tuljave in električnih komponent pred degradacijo.

Upravljanje kakovosti tekočin je temelj. Vzpostavite izhodiščno čistočo tekočine z laboratorijsko analizo novega olja in redno preverjajte čistost med delovanjem. Ciljne kode ISO 4406, primerne za nameščene vrste ventilov. Zamenjajte filtrske elemente v priporočenih intervalih ne glede na indikatorje diferenčnega tlaka, saj lahko globinski filtri dosežejo kapaciteto za drobne delce, medtem ko diferenčni tlak ostaja nizek.

Nadzor temperature pomaga odkriti nenormalne razmere, preden pride do poškodbe. Previsoka temperatura kaže na neustrezno hladilno zmogljivost, omejitve pretoka, ki povzročajo padec tlaka, ali notranje puščanje, ki ustvarja toploto. Namestite temperaturne senzorje na kritičnih mestih, vključno z bloki razdelilnikov ventilov, zlasti na proporcionalnih ventilih, ki ustvarjajo več toplote zaradi notranjega uhajanja in odvajanja električne energije.

Razviti sistematične inšpekcijske in preskusne postopke. Zabeležite osnovne podatke o zmogljivosti, vključno s časi ciklov aktuatorja, največjimi doseženimi tlaki in porabo toka solenoida med zagonom. Periodična primerjava z izhodiščem razkrije trende postopne degradacije. Meritve odzivnega časa z uporabo pretvornikov tlaka in sistemov za zajemanje podatkov zaznajo povečano trenje ali kontaminacijo pred popolno odpovedjo.

Načrtovalci sistemov bi morali za kritične funkcije določiti ventile z možnostjo ročne preglasitve. Ročne preglasitve zagotavljajo delovanje v sili med električnimi okvarami in omogočajo diagnostično izolacijo med mehanskimi in električnimi viri napak. Preklopni mehanizem omogoča tudi preverjanje delovanja aktuatorja in obremenitve neodvisno od električnih sistemov ventilov med odpravljanjem težav.

Pogosti načini okvar in vzdrževalne prakse

Tehnologija usmerjenih ventilov še naprej napreduje po več vzporednih poteh, od katerih vsaka obravnava specifične zahteve industrije.

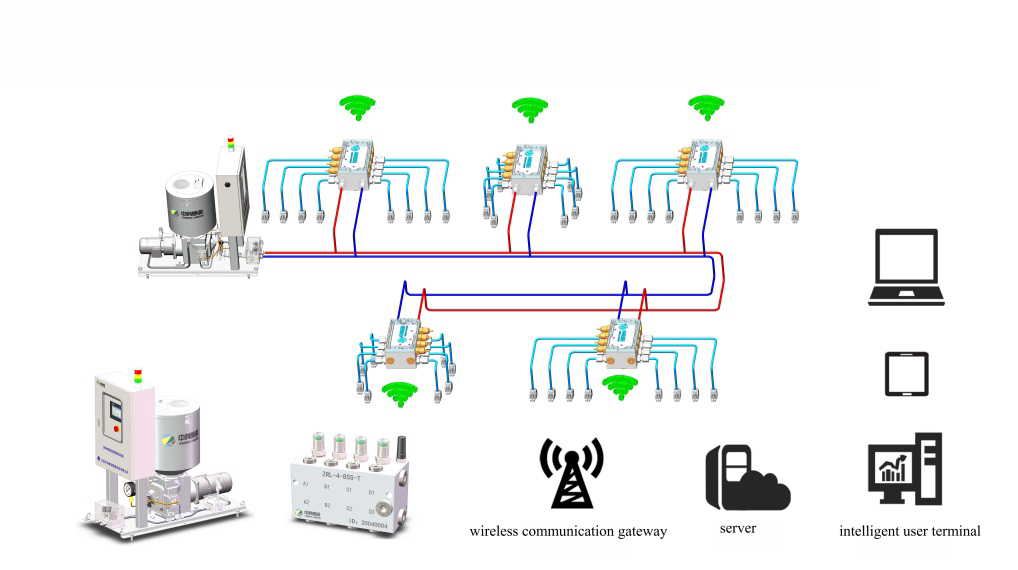

Integracija predstavlja velik trend. Sodobni ventili vse pogosteje vključujejo vgrajeno elektroniko, vključno z vodilom CAN ali komunikacijo Industrial Ethernet, vgrajeno diagnostiko za spremljanje toka in temperature tuljave ter rutine samokalibracije, ki kompenzirajo učinke obrabe in temperature. Ti pametni ventili se preusmerijo od pasivnih komponent k aktivnim udeležencem sistema, ki poročajo o zdravstvenem stanju in napovedujejo potrebe po vzdrževanju.

V zapisu ISO 1219 je vsak položaj ventila prikazan kot kvadratni okvir. Ventil s tremi položaji prikazuje tri sosednje škatle. Vrata se povezujejo z linijami, ki segajo od najbolj oddaljenih škatel. Znotraj vsakega polja puščice označujejo poti pretoka, ki so aktivne v tem položaju, medtem ko blokirana vrata prikazujejo T-stičišča ali polne črte. Metode aktiviranja so prikazane kot simboli na koncih sklopa škatle - trikotniki za solenoide, pravokotniki z diagonalnimi črtami za ročne ročice ali simboli vzmeti za vzmetne povratne mehanizme.

Miniaturizacija potiska nadzorne zmogljivosti v manjše pakete. Zasnove kartuš z ventili, ki se namestijo v razdelilnike po meri, dosegajo visoko zmogljivost pretoka iz izjemno kompaktnih ovojnic. Te konfiguracije služijo mobilni opremi, kjer prostor in teža kritično omejujejo zasnovo sistema.

Prihodnost verjetno prinaša globljo integracijo med ventili za tekočinsko napajanje in digitalnimi krmilnimi sistemi. Elektrifikacija v mobilni opremi ustvarja možnosti za popolnoma električno krmiljenje aktuatorja, ki nadomešča tradicionalno krmilno hidravliko. Spremljanje stanja prek senzorjev, vgrajenih v ventile, omogoča napovedne strategije vzdrževanja, ki načrtujejo servisiranje na podlagi dejanskega stanja komponente in ne na podlagi fiksnih intervalov. Ta razvoj bo razširil zmogljivost usmerjevalnega ventila, hkrati pa izboljšal zanesljivost in trajnost v aplikacijah za tekočinsko napajanje.