Direktni tlak predstavlja enega najbolj temeljnih pojmov v hidrotehniki. Načelo neposrednega pritiska v svojem bistvu sledi osnovni fizikalni formuliP = F/A, kjer je tlak (P) enak sili (F), deljeni s površino (A), na katero ta sila deluje. Ta matematični odnos ureja vse, od preprostih hidravličnih cilindrov do zapletenih krmilnih sistemov v industrijskih strojih.

V praktičnih hidravličnih aplikacijah se neposredni tlak nanaša na takojšen, nespremenjen tlak, uporabljen v sistemu. To se razlikuje od posrednega ali pilotsko nadzorovanega tlaka, kjer se glavni tlak modulira prek sekundarnih krmilnih mehanizmov. Razumevanje razlike med neposrednim tlakom in moduliranim tlakom je pomembno, ker neposredno vpliva na to, kako se vaš hidravlični sistem odziva v različnih pogojih delovanja.

Učinkovitost direktnih tlačnih sistemov izhaja iz njihovega neposrednega prenosa sile. Ko hidravlična tekočina pritisne na bat ali element ventila, nastali neposredni tlak povzroči takojšnje mehansko delovanje. Ta neposrednost odpravlja vmesne krmilne stopnje, kar pojasnjuje, zakaj se komponente z neposrednim tlakom običajno odzivajo hitreje kot njihovi primerki, ki jih upravlja pilot. Odzivni časi za ventile z neposrednim tlakom se gibljejo od 2 do 10 milisekund v primerjavi s približno 100 milisekundami za modele, ki jih upravlja pilot.

Varnostni premislek

Učinkovitost prihaja s posebnimi zahtevami za nadzor sistema. Aplikacije z višjim neposrednim pritiskom zahtevajo bolj izpopolnjene varnostne mehanizme. Hidravlični sistem, ki deluje pri neposrednem tlaku 3000 PSI, zahteva veliko bolj robustne razbremenilne ventile in opremo za nadzor kot sistem, ki deluje pri 500 PSI. Razmerje med uporabljeno silo in stabilnostjo sistema ni linearno.

Neposredni razbremenilni ventili v primerjavi s pilotno vodenimi zasnovami

Izbira med direktnimi razbremenilnimi ventili in pilotsko vodenimi razbremenilnimi ventili predstavlja kritično točko odločitve pri načrtovanju hidravličnega sistema. Obe vrsti ventilov ščitita pred čezmernim kopičenjem tlaka, vendar ta cilj dosežeta z bistveno različnimi mehanizmi, ki vplivajo na upravljanje neposrednega tlaka v sistemu.

Neposredni razbremenilni ventil uporablja vzmetno loputo ali kroglo, ki se prilega neposredno ob odprtino ventila. Ko sistemski tlak preseže prednastavljeno silo vzmeti, se element ventila dvigne in omogoči tekočini, da obide rezervoar ali rezervoar. Tlak pokanja ventila – točka, kjer se prvič začne odpirati – je v celoti odvisen od fizikalnih lastnosti vzmeti in nastavitve nastavitve. Ta mehanska preprostost ustvarja hitre odzivne čase, zaradi katerih so direktni tlačni ventili primerni za aplikacije, ki zahtevajo takojšnjo tlačno zaščito.

Pilotno vodeni razbremenilni ventili uporabljajo dvostopenjsko zasnovo, kjer majhen pilotni ventil krmili večji glavni element ventila. Pilotni del zazna tlak v sistemu in, ko so dosežene mejne vrednosti, preusmeri tlak, da odpre glavni ventil. To posredno aktiviranje omogoča krmilno vodenim ventilom, da upravljajo z veliko višjimi pretoki, medtem ko ohranjajo relativno stabilne nastavitve tlaka. Vendar pa dodatna krmilna stopnja uvaja zakasnitve odziva, zaradi česar so manj primerni za aplikacije, ki zahtevajo takojšen neposredni nadzor tlaka.

| Parameter | Neposredni tlačni ventil | Pilotno upravljan |

|---|---|---|

| Odzivni čas | 2-10 milisekund | ~100 milisekund |

| Največja pretočna zmogljivost | Do 40 GPM (običajno) | Do 400+ GPM |

| Preglasitev tlaka | 10-25 % nad nastavitvijo | 3-10 % nad nastavitvijo |

| Stabilnost nastavitve tlaka | Spreminja s tokom | Relativno konstantna |

| Stroški | Nižje | višje |

Pomembna opomba glede načrtovanja: preglasitev tlaka

Neposredni tlačni ventili običajno kažejo10- do 25-odstotna preglasitev. Če ima vaša jeklenka največji nazivni tlak 3000 PSI, nastavitev neposrednega razbremenilnega ventila na 2900 PSI ne pušča zadostne varnostne rezerve. Dejanski najvišji neposredni tlak bi lahko dosegel 3190 PSI (2900 + 10 %), kar bi lahko preseglo omejitve komponent.

Tehnične specifikacije, ki so pomembne

Pri ocenjevanju neposrednih tlačnih komponent za hidravlične sisteme nekatere specifikacije neposredno vplivajo na zmogljivost in zanesljivost. Razumevanje teh parametrov vam pomaga prilagoditi neposredne tlačne ventile dejanskim zahtevam vaše aplikacije, namesto da preprosto izberete dele z najvišjo oceno.

Pritisk pokanjaoznačuje točko, kjer se neposredni tlačni varnostni ventil začne odpirati in omogoča pretok tekočine. Pri neposrednem tlačnem ventilu se to zgodi, ko sistemski tlak premaga silo prednapetosti vzmeti. V praksi proizvodna toleranca pomeni, da je dejanski tlak pokanja običajno znotraj ±5 % nazivne nastavitve.

Tlak polnega pretokapredstavlja tlak, pri katerem se direktni tlačni ventil popolnoma odpre in doseže svojo nazivno zmogljivost pretoka. Razlika med tlakom razpok in tlakom polnega toka predstavlja preglasitev, o kateri smo razpravljali prej.

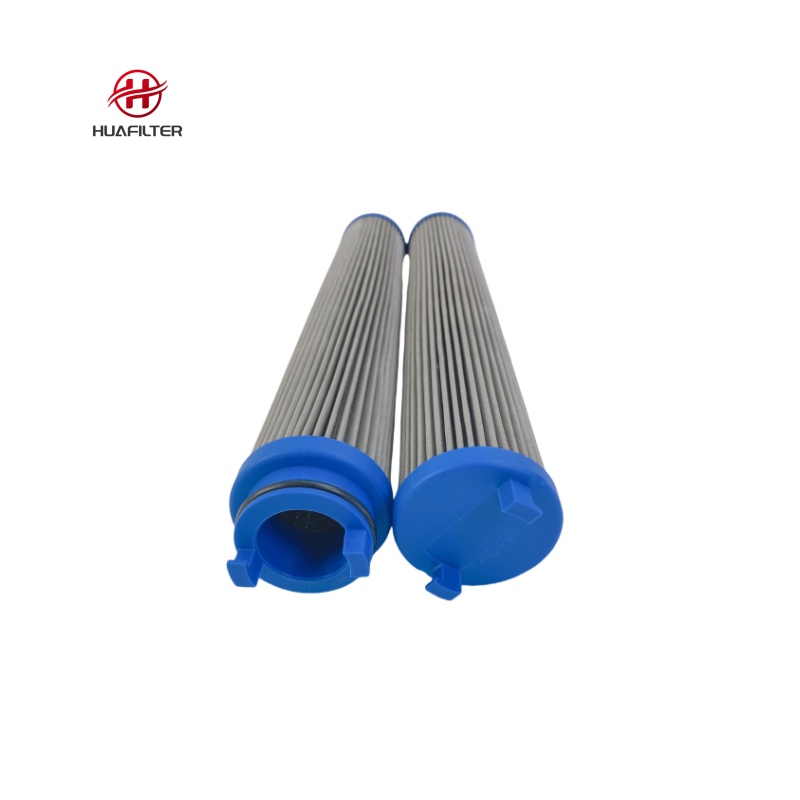

Čistost tekočine in ISO 4406

Čistoča tekočine vpliva na delovanje neposrednega tlačnega ventila bolj, kot se mnogi inženirji zavedajo. Kode čistosti ISO 4406 kvantificirajo kontaminacijo z delci. Ko kontaminacija preseže cilje, se delci kopičijo na sedežih ventilov in preprečujejo pravilno zapiranje. To ustvarja "plazenje tlaka", kjer ventil postopoma pušča pri tlakih pod nastavljeno točko.

| Koda ISO | Vrsta sistema | Vpliv na delovanje neposrednega tlačnega ventila |

|---|---|---|

| 14.16.11 | Visoko precizni servo sistemi | Optimalno - minimalen odmik |

| 18/16/13 | Splošna industrijska hidravlika | Sprejemljivo - potrebno je redno vzdrževanje |

| 20/18/15 | Mobilna oprema | Zmerno zanašanje - povečano vzdrževanje |

| 22/20/17+ | Močno onesnaženo | Verjeten znaten zamik in okvara |

Učinki temperature vplivajo tudi na obnašanje ventila neposrednega tlaka. Jeklene vzmeti običajno izgubijo približno 0,02 % svoje sile na stopinjo Fahrenheita. Ventil, nastavljen na neposredni tlak 3000 PSI pri 70 °F, lahko dejansko poči pri 2910 PSI, ko tekočina doseže 220 °F.

Inženirske aplikacije in načrtovanje sistemov

Komponente z neposrednim tlakom najdejo svoje optimalne aplikacije v specifičnih konfiguracijah hidravličnega tokokroga. Razumevanje, kje so ventili z neposrednim tlakom boljši od tistih, kjer so pilotno upravljane zasnove bolj smiselne, preprečuje tako pretirano inženirstvo kot neustrezno zaščito.

- Pomožna vezja z nizkim pretokom:Kompakten direktni tlačni ventil učinkovito opravi to nalogo. Njegov hitrejši odzivni čas dejansko zagotavlja boljšo zaščito za majhne črpalke.

- Aplikacije za hitro kroženje:Stroji za brizganje in stiskalnice se pogosto vrtijo več stokrat na uro. 2- do 10-milisekundni odziv direktnega tlačnega ventila ujame in izreže prehodne konice, ki bi jih krmilno upravljani ventili morda zgrešili.

Vendar sistemi z neposrednim tlakom kažejo omejitve v tokokrogih z visokim pretokom. Značilnost preglasitve tlaka postane problematična, ko se stopnje pretoka povečajo. Načrtovalci sistemov morajo upoštevati tudi akustični podpis – neposredni tlačni ventili pogosto ustvarjajo več hrupa (80–95 dB) v primerjavi s pilotsko vodenimi različicami.

Prepoznavanje in reševanje sistemskih težav

V sistemih, ki uporabljajo neposredno regulacijo tlaka, se večkrat pojavi več načinov okvare. Zgodnje prepoznavanje teh vzorcev prepreči, da bi se manjše težave razvile v drage izpade ali poškodbe opreme.

| Simptom | Verjeten vzrok | Diagnostični pregled |

|---|---|---|

| Tlak ne doseže nastavljene vrednosti | Ventil se odpre prezgodaj | Preverite zaklep nastavitve, preglejte sedež |

| Tlak preseže nastavljeno točko za 30 %+ | Napačen tip/dimenzioniranje ventila | Preverite zmogljivost pretoka v primerjavi z dejanskim pretokom |

| Postopno naraščanje tlaka v prostem teku | Notranje puščanje | Inženirske aplikacije in načrtovanje sistemov |

| Hrupno šklepetanje ventilov | Premajhna zaklopka/pulzacija | Preverite valovitost črpalke, preverite oceno |

Šklepetanje ventilovproizvaja značilen hiter zvok trkanja. To se zgodi, ko neposredni tlak v sistemu lebdi točno tam, kjer se ventil začne odpirati. Rešitev vključuje zmanjšanje neposrednega tlaka v sistemu, da ostane pod točko razpok, ali povečanje obremenitve, da se ventil popolnoma odpre.

Prakse vzdrževanja za zanesljivost

Sistematično vzdrževanje prepreči večino neposrednih okvar tlačnih ventilov. Osnova vsakega programa vzdrževanja se začne z upravljanjem kakovosti tekočine.

Kontrolni seznam najboljših praks

1. Izbira filtra:Ciljajte na oceno beta vsaj 200 pri 10 mikronih (β10≥200). To ohranja kode ISO 4406 v območju 17/15/12.

2. Natančnost merilnika:Uporabite merilnike, ki so natančni do 1 % obsega skale. 3-odstotna napaka pri sistemu 3000 PSI ustvari slepo pego 90 PSI.

3. Postopek prilagajanja:Pred prilagajanjem sistem vedno ogrejte na delovno temperaturo. Dokumentirajte "izpostavljene niti", da sledite popuščanju vibracij.

Hidravlični sistemi z neposrednim pritiskom zagotavljajo zanesljivo delovanje, ko komponente ustrezajo aplikaciji in vzdrževanje sledi sistematičnim postopkom. Enostavnost načrtov z neposrednim pritiskom ponuja prednosti, vendar razumevanje razmerja med uporabljeno silo, površino in posledično tlakom vodi vsako odločitev od začetne izbire do odpravljanja težav.