Hidravlični smerni regulacijski ventili služijo kot ukazno središče fluidnih pogonskih sistemov, ki določajo, kdaj, kje in kako tekočina pod tlakom teče do aktuatorjev. Ti ventili nadzorujejo smer pretoka tekočine z odpiranjem, zapiranjem ali spreminjanjem statusa povezave notranjih prehodov. Za inženirje, ki oblikujejo mobilno opremo, sisteme industrijske avtomatizacije ali težke stroje, je razumevanje različnih tipov hidravličnih smernih krmilnih ventilov bistvenega pomena za usklajevanje zmogljivosti ventila z zahtevami uporabe.

Razvrstitev hidravličnih smernih regulacijskih ventilov sledi več dimenzijam, ki temeljijo na fizični strukturi, načelih delovanja in metodah krmiljenja. Vsaka klasifikacija obravnava specifične meje zmogljivosti, ki jih določajo mehanika tekočin, električna učinkovitost in potrebe po integraciji sistema.

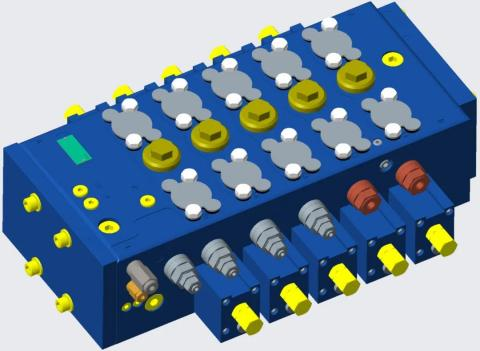

[Slika pregleda notranje strukture hidravličnega smernega krmilnega ventila]Razvrstitev po številki poti in številki položaja

Najbolj temeljna klasifikacija tipov hidravličnih smernih regulacijskih ventilov uporablja sistem zapisov W/P, kjer W predstavlja število poti (pristanišč), P pa število položajev, ki jih ventil lahko vzdržuje. Ta standardizirana konvencija poimenovanja, usklajena z grafičnimi simboli ISO 1219-1, omogoča takojšen vpogled v delovanje ventila.

Številka poti se nanaša na zunanja priključna vrata na ohišju ventila. V standardnih industrijskih aplikacijah ta vrata vključujejo P (priključek za tlak/črpalko), T (priključek za rezervoar/povratek) in delovne priključke, ki so običajno označeni z A in B. 4-potni ventil se poveže s štirimi zunanjimi linijami, medtem ko ima 3-potni ventil tri priključke, 2-smerni ventil pa nudi samo dve priključni točki.

Številka položaja označuje, koliko stabilnih stanj lahko doseže valj ventila ali element. 2-položajni ventil deluje na način vklop/izklop z dvema ločenima stanjema. 3-položajni ventil doda nevtralni srednji položaj, ki postane kritičen za obnašanje sistema v stanju pripravljenosti in upravljanje energije.

Običajni tipi hidravličnih smernih regulacijskih ventilov, ki uporabljajo to klasifikacijo, vključujejo 2/2 ventile za enostavno krmiljenje vklopa in izklopa, 3/2 ventile za krmiljenje enostransko delujočega cilindra, 4/2 ventile za osnovne operacije dvojno delujočega cilindra in 4/3 ventile, ki predstavljajo najbolj vsestransko konfiguracijo za dvosmerno krmiljenje aktuatorja z definiranimi središčnimi pogoji.

4/3-smerni regulacijski ventil si zasluži posebno pozornost, ker njegova funkcija sredinskega položaja neposredno vpliva na učinkovitost sistema in zadrževalno silo aktuatorja. Obstajajo tri konfiguracije primarnega središča. Zaprto središče blokira vse odprtine drug od drugega in ohranja položaj aktuatorja z visoko statično togostjo, vendar preprečuje razbremenitev črpalke. Tandemsko središče (imenovano tudi središče P-to-T) povezuje vrata P s T, medtem ko blokira vrata A in B, kar omogoča, da se črpalka med stanjem pripravljenosti razbremeni v rezervoar pri nizkem tlaku, kar znatno zmanjša proizvodnjo toplote in porabo energije. Odprto središče povezuje vsa vrata skupaj, kar je uporabno v posebnih prednostnih tokokrogih, vendar ponuja minimalno zmogljivost držanja aktuatorja.

Ko določajo vrste hidravličnih smernih regulacijskih ventilov za mobilni bager, inženirji običajno izberejo 4/3 ventile s tandemskim središčem, da zmanjšajo toplotno obremenitev hidravličnega sistema med obdobji mirovanja, pri čemer sprejmejo nekoliko nižjo togost držanja kot kompromis za toplotno upravljanje in učinkovitost porabe goriva.

Razvrstitev glede na zasnovo ventilov: vretenski ventili vs

Poleg številk vrat in položajev se tipi hidravličnih smernih regulacijskih ventilov bistveno razlikujejo po svojih notranjih elementih za regulacijo pretoka. Dve primarni izvedbi sta vretenasti ventili in loputasti ventili, od katerih vsak ponuja različne prednosti glede na zahteve uporabe.

Spool ventili

Valjasti ventili uporabljajo valjasto tuljavo, ki drsi znotraj natančno obdelane izvrtine za odpiranje in zapiranje poti pretoka. Tuljava vsebuje robove (tesnilne površine) in utore (pretočne kanale). Ko se tuljava premika aksialno, odkrije ali blokira odprtine, strojno vdelane v telo ventila. Ta zasnova omogoča neskončno pozicioniranje med diskretnimi stanji, zaradi česar so hidravlični smerni regulacijski ventili na kolutu idealni za proporcionalne in servo aplikacije, ki zahtevajo natančno modulacijo pretoka. Natančnost izdelave vretenčnih ventilov zahteva majhne radialne razdalje, običajno od 5 do 25 mikrometrov, med vretenom in izvrtino, da se zmanjša notranje puščanje, hkrati pa omogoči nemoteno delovanje.

Zaradi majhnih razdalj, ki omogočajo dobro tesnjenje, so ventili občutljivi na onesnaženje s tekočino. Delci, večji od radialne zračnosti, lahko povzročijo, da se tuljava zatakne ali zagozdi, kar povzroči okvaro sistema. Zato morajo sistemi, ki uporabljajo smerne krmilne ventile na vreteno, vzdrževati strogo čistočo tekočine, običajno kode čistosti ISO 4406 18/16/13 ali boljše za standardne industrijske aplikacije, pri čemer servo ventili zahtevajo še strožje ravni, kot je 16/14/11.

Loččasti ventili

Lončasti ventili uporabljajo stožčaste ali kroglične elemente, ki se prilegajo strojno obdelanim sedežem ventilov, da blokirajo pretok. Ko se aktivira, se loputa dvigne s sedeža in omogoči pretok okoli elementa. Ta zasnova s sedežem in diskom zagotavlja vrhunsko tesnjenje s skoraj ničelnim notranjim puščanjem v zaprtem položaju, zaradi česar so hidravlični smerni krmilni ventili s loputami odlični za aplikacije, ki zahtevajo tesno zapiranje ali zadrževanje obremenitev proti gravitaciji brez odnašanja.

[Slika primerjave prečnega prereza med vretenčnim ventilom in loputastim ventilom]Lončasti ventili izkazujejo znatno višjo toleranco na kontaminacijo kot vijačni ventili, ker se delci ne ujamejo v tesne prostore. Zasnova lopute se prilagaja stopnjam čistosti tekočine ISO 4406 20/18/15 ali celo nekoliko višjim brez takojšnjega tveganja okvare. Ta robustnost naredi loputne ventile privlačne za mobilno opremo, ki deluje v umazanih okoljih, kot so rudarstvo, kmetijstvo ali gradbeništvo.

Vendar pa mehanizem sedeža in diska ustvarja sile toka, ki se spreminjajo nelinearno, ko se loputa odpre, zaradi česar je natančen proporcionalni nadzor zahtevnejši kot pri zasnovah tuljave. Smerni regulacijski ventili s loputami običajno delujejo v diskretnih položajih, namesto da stalno modulirajo pretok.

| Značilno | Spool ventil | loputasti ventil |

|---|---|---|

| Notranje puščanje | Majhen, vendar prisoten zaradi radialne zračnosti (običajno 0,1–1,0 L/min pri nazivnem tlaku) | V bistvu nič, ko sedi |

| Toleranca na kontaminacijo | Nizko - zahteva ISO 4406 18/16/13 ali boljši | Visoko - prenaša ISO 4406 20/18/15 ali višje |

| Zmogljivost proporcionalnega nadzora | Odlična - gladka modulacija po celotnem hodu | Omejene - nelinearne sile toka otežujejo nadzor |

| Padec tlaka | Razvrstitev glede na zasnovo ventilov: vretenski ventili vs | Lahko je višji, spreminja se glede na položaj odpiranja |

| Tipične aplikacije | Natančno pozicioniranje, servo sistemi, industrijska avtomatizacija | Mobilna oprema, držanje tovora, onesnaženo okolje |

Razvrstitev po metodi aktiviranja

Vrste hidravličnih smernih regulacijskih ventilov so razvrščene tudi glede na to, kako se element ventila (tuljavica ali loputa) premika med položaji. Metoda aktiviranja določa odzivni čas, prilagodljivost krmiljenja in kompleksnost integracije.

Ročno aktiviranje uporablja fizični vnos operaterja prek ročic, gumbov ali pedalov. Ti ventili ne potrebujejo zunanjega vira energije in zagotavljajo neposredno povratno informacijo operaterja prek mehanske povezave. Ročni smerni regulacijski ventili ostajajo pogosti v mobilni opremi za funkcije v sili ali kot rezervni sistemi, čeprav omejujejo potencial avtomatizacije in zahtevajo prisotnost operaterja.

Mehansko aktiviranje uporablja končna stikala, odmikače ali valjčne ročice, ki se fizično dotikajo premikajočih se komponent stroja, da sprožijo premike ventilov. Obdelovalni center lahko uporabi smerni krmilni ventil, ki ga aktivira odmikač, da samodejno obrne hidravlično mizo, ko ta doseže konec poti. Mehansko aktiviranje zagotavlja zanesljivo zaporedje brez električne energije, vendar nima prožnosti za programabilno logiko.

Pnevmatski pogon uporablja stisnjen zrak, ki deluje na bat ali membrano za premikanje ventila. Ti zračno vodeni krmilni ventili so bili priljubljeni v industrijski avtomatizaciji, preden je elektronsko krmiljenje postalo prevladujoče. Še vedno se pojavljajo v eksplozivnih atmosferah, kjer električni preklopi predstavljajo nevarnost vžiga.

Elektromagnetno aktiviranje predstavlja najpogostejši način v sodobnih hidravličnih sistemih. Elektromagnetna tuljava ustvarja silo, ko je pod napetostjo, in vleče armaturo, ki bodisi neposredno premakne element ventila bodisi nadzoruje pilotni tlak v dvostopenjski zasnovi. Električno vodeni smerni regulacijski ventili se brezhibno integrirajo s programabilnimi logičnimi krmilniki (PLC) in omogočajo kompleksna avtomatizirana zaporedja.

Izbira med temi načini proženja je odvisna od krmilne arhitekture, varnostnih zahtev in okoljskih omejitev. Vendar se znotraj elektromagnetno aktiviranih ventilov pojavi kritična podrazdelitev, ki bistveno vpliva na zmogljivost pretoka in električno učinkovitost.

Neposredno delovanje v primerjavi s pilotskim upravljanjem: temeljna načela delovanja

Med vrstami hidravličnih smernih krmilnih ventilov z električnim pogonom je razlika med direktno delujočimi in pilotno vodenimi oblikami morda najpomembnejša meja zmogljivosti. Ti dve arhitekturi obravnavata temeljni inženirski izziv ustvarjanja zadostne sile za premik elementa ventila proti silam tekočine in obremenitvam vzmeti.

Neposredno delujoči elektromagnetni ventili

Neposredno delujoči elektromagnetni ventili uporabljajo elektromagnetno silo iz tuljave za neposredno premikanje tuljave ali lopute glavnega ventila. Ko se tuljava napaja, nastalo magnetno polje potegne armaturo, ki se mehansko poveže z elementom ventila. Ta preprost mehanizem ponuja številne prednosti. Neposredno delujoči ventili za delovanje ne potrebujejo razlike v tlaku med vstopom in izstopom, kar pomeni, da lahko delujejo od 0 barov do največjega sistemskega tlaka. Zaradi te neodvisnosti od tlaka so neposredno delujoči smerni regulacijski ventili bistveni za aplikacije, kjer se mora ventil premakniti, preden nastane sistemski tlak, na primer med zaporedji zagona stroja ali v nizkotlačnih pilotnih krogih.

Odzivni čas ventilov z neposrednim delovanjem je običajno hitrejši od pilotno vodenih modelov, ker obstaja samo ena mehanska stopnja. Preklopni časi pod 20 milisekund so dosegljivi z majhnimi ventili z neposrednim delovanjem, zaradi česar so primerni za aplikacije, ki zahtevajo hitro kroženje.

Vendar se zasnove z neposrednim delovanjem soočajo z resnimi omejitvami pretočne zmogljivosti. Solenoid mora ustvariti dovolj sile, da premaga sile tekočine, ki delujejo na element ventila, sile trenja in sile povratne vzmeti. Sila tekočine narašča tako s tlakom kot s površino pretoka. Ko se velikost ventila poveča, da lahko prenese večje pretoke, se morajo premer tuljave in velikosti vrat povečati, kar močno poveča sile tekočine, ki nasprotujejo gibanju ventila. Za premagovanje teh večjih sil se morata velikost solenoida in vhodna električna moč znatno povečati.

To razmerje ustvarja ekonomsko in toplotno zgornjo mejo. Neposredno delujoči smerni regulacijski ventili, ki upravljajo več kot približno 60 litrov na minuto pri visokem tlaku, zahtevajo tako velike in požrešne solenoide, da njihova zasnova postane nepraktična. Električna moč lahko doseže 50 do 100 vatov ali več, pri čemer se proizvaja precejšnja toplota, ki zahteva razpršitev skozi telo ventila in montažno površino. V kompaktnih hidravličnih sistemih ali gosto zapakiranih električnih omaricah lahko ta toplotna obremenitev povzroči težave z zanesljivostjo.

Pilotno vodeni elektromagnetni ventili

Pilotno vodeni elektromagnetni ventili rešujejo omejitev pretoka z dvostopenjsko zasnovo. Solenoid krmili majhen pilotni ventil, ki usmerja krmilno tekočino v komore na koncih glavnega tuljave. Razlika v tlaku na glavnem tuljavu, ki jo ustvari ta krmilni tok, ustvari zadostno silo za premikanje glavnega tuljava ne glede na njegovo velikost. V tej arhitekturi solenoid izvaja samo generiranje signala, kar zahteva veliko manj električne energije kot direktno delujoča zasnova, ki obravnava enak pretok. Pilotno upravljani smerni regulacijski ventili lahko upravljajo stotine ali celo tisoče litrov na minuto, medtem ko vzdržujejo porabo energije elektromagneta pod 10 do 20 vatov.

Zmanjšana poraba električne energije pomeni nižjo proizvodnjo toplote, manjša ohišja elektromagnetov in enostavnejše upravljanje toplote. Za aplikacije z visokim pretokom pilotno vodene zasnove niso samo zaželene, ampak so potrebne tako z inženirskega kot ekonomskega vidika.

Kompromis za to povečanje učinkovitosti je odvisnost od pritiska. Pilotno vodeni ventili zahtevajo zadostno razliko v tlaku med vstopno in pilotno tlačno komoro, da ustvarijo silo, potrebno za premik glavnega tuljava. Če sistemski tlak med zagonom ali napako ni ustrezen, se glavni tuljav morda ne bo popolnoma premaknil ali pa se bo premikal počasi. Najmanjši pilotni tlaki se običajno gibljejo od 3 do 5 barov, odvisno od velikosti ventila. Načrtovalci morajo zagotoviti, da vir tlaka, ki napaja pilotni tokokrog, ostane zanesljiv, ne glede na to, ali se črpa interno iz glavnega tlačnega voda ali napaja iz zunanjega akumulatorja ali ločene črpalke.

Razlikuje se tudi odzivni čas. Pilotno vodeni ventili morajo napolniti in izprazniti pilotne komore na vsakem koncu tuljave, da ustvarijo tlačno razliko za prestavljanje. Ta hidravlični zamik doda 10 do 50 milisekund času preklopa v primerjavi z neposredno delujočimi ventili podobne velikosti. Za večino industrijskih in mobilnih aplikacij ta zakasnitev ostaja sprejemljiva, vendar pa lahko visokofrekvenčne ciklične aplikacije kljub omejitvam pretoka zahtevajo ventile z neposrednim delovanjem.

| Vidik uspešnosti | Neposredno delujoči elektromagnet DCV | Pilotno vodeni elektromagnet DCV |

|---|---|---|

| Aktivacijski mehanizem | Solenoid neposredno premika vreteno ventila | Solenoid krmili pilotni ventil; krmilni tlak prestavlja glavno vreteno |

| Zahteva glede diferenčnega tlaka | Brez - deluje od 0 barov do največjega tlaka | Za zanesljivo prestavljanje potrebuje diferencial najmanj 3-5 barov |

| Razpon zmogljivosti pretoka | Nizka do zmerna (običajno do 60 L/min) | Zmerno do zelo visoko (do 1000+ L/min) |

| Poraba energije solenoida | Visoka (20-100+ vatov za večje velikosti) | Prezipitatutako aluminio hidroxidoaren fabrikatzailea, aluminio hidroxidoaren hornitzailea, pertsonalizatutako aluminio hidroxidoaren handizkako salmenta |

| Proizvodnja toplote | Pomembno pri neprekinjenem napajanju | Minimalno |

| Odzivni čas | Hitro (običajno 10-30 ms) | Zmerno (30–80 ms zaradi polnjenja/praznjenja pilotnega tokokroga) |

| Tipične aplikacije | Kroglji z nizkim pretokom, zagon brez tlaka, krmiljenje pilota | Glavni napajalni tokokrogi, sistemi z visokim pretokom, mobilna oprema |

Inženirji, ki bi izbrali tipe hidravličnih smernih krmilnih ventilov za tokokrog bagra s 200 litri na minuto, bi določili pilotno vodene ventile za funkcije glavne roke, roke in žlice, da bi zmanjšali električno toplotno obremenitev in zapletenost krmiljenja. Vendar lahko isti stroj uporablja ventile z neposrednim delovanjem v pomožnih tokokrogih z nizkim pretokom, kot so mehanizmi za zaklepanje orodja, ki morajo zanesljivo delovati pri ničelnem tlaku v sistemu.

Napredno krmiljenje: proporcionalni in servo smerni krmilni ventili

Medtem ko standardni smerni regulacijski ventili delujejo v diskretnih vklopno-izklopnih stanjih, napredni tipi hidravličnih smernih regulacijskih ventilov zagotavljajo stalno modulacijo pretoka in tlaka s proporcionalnim ali servo krmiljenjem. Ti ventili predstavljajo vrhunsko zmogljivost in kompleksnost.

Proporcionalni smerni regulacijski ventili uporabljajo proporcionalne solenoide, ki ustvarjajo silo, sorazmerno z vhodnim tokom, namesto preprostih vklopno-izklopnih elektromagnetov. S spreminjanjem ukaznega signala iz krmilnika je mogoče položaj tuljave ventila neprekinjeno prilagajati po celotnem hodu. To omogoča natančen nadzor hitrosti, pospeška in sile aktuatorja. Proporcionalni ventil lahko nadzoruje gibanje roke žerjava, kar zagotavlja gladke zagone, natančno pozicioniranje in nežne ustavitve namesto nenadnega gibanja, ki nastane z vklopom ali izklopom standardnega smernega krmilnega ventila.

Proporcionalni smerni regulacijski ventili običajno vključujejo integrirano elektroniko in senzor povratne informacije o položaju, pogosto linearni spremenljivi diferencialni transformator (LVDT), za notranje zaprtje krmilne zanke. Vgrajena elektronika primerja ukazani položaj z dejanskim položajem tuljave, ki ga izmeri senzor, in prilagodi tok solenoida, da odpravi napake pri pozicioniranju. Ta zaprtozančna arhitektura kompenzira razlike v trenju, silah tekočine in dovodnem tlaku, ki bi sicer povzročile netočnost pozicioniranja.

Servo smerni regulacijski ventili razširjajo koncepte proporcionalnih ventilov za doseganje še višje zmogljivosti. Ti ventili uporabljajo navorne motorje, mehanizme šobe-lopute ali konfiguracije brizgalne cevi, da dosežejo odzivne čase pod 10 milisekundami in frekvenčni odziv nad 100 Hz. Servo ventili omogočajo aplikacije, ki zahtevajo hitro in natančno krmiljenje, kot so simulatorji gibanja, stroji za testiranje materialov in aktivni sistemi za dušenje vibracij.

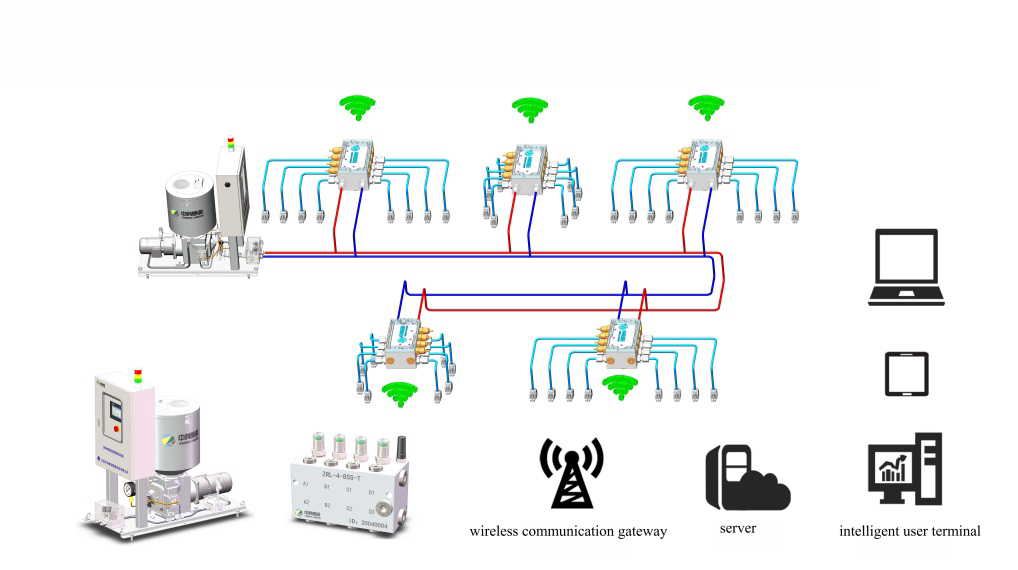

Zahteve glede zmogljivosti tipov proporcionalnih in servo hidravličnih smernih krmilnih ventilov povzročajo potrebo po digitalnih komunikacijskih vmesnikih. Tradicionalni analogni krmilni signali, ki uporabljajo tokovne zanke 4–20 mA ali 0–10 VDC, trpijo zaradi električnega šuma, odmika signala in omejene diagnostične zmogljivosti. Ker se odzivni časi ventilov zmanjšujejo in zahteve glede pozicioniranja postajajo vse strožje, postane celovitost analognega signala omejevalni dejavnik pri delovanju sistema.

[Slika primerjave prečnega prereza med vretenčnim ventilom in loputastim ventilom]

Industrijski premik k povezljivosti Industrije 4.0 je povzročil pomembne spremembe v tem, kako napredni tipi hidravličnih smernih krmilnih ventilov povezujejo s krmilnimi sistemi. Digitalni komunikacijski protokoli, zlasti IO-Link, obravnavajo omejitve analognega signaliziranja, hkrati pa omogočajo diagnostične zmogljivosti, ki jih z običajnim ožičenjem ni mogoče izvesti.

IO-Link vzpostavi digitalno komunikacijo od točke do točke med ventilom in glavnim krmilnikom prek standardnega neoklopljenega kabla. Ta en sam kabel prenaša napajanje, digitalne ukazne signale in dvosmerno podatkovno komunikacijo. Za razliko od omrežij fieldbus, ki zahtevajo drage zaščitene kable in zapleteno omrežno konfiguracijo, IO-Link uporablja preproste trižične povezave, hkrati pa ohranja robustno odpornost proti hrupu z digitalnim kodiranjem.

Prednosti proporcionalnih in servo smernih regulacijskih ventilov so znatne. Digitalni ukazi odpravijo zamik signala in zaznavanje šuma, ki poslabšata analogno natančnost. Spremembe parametrov je mogoče izvesti s programsko opremo in ne s fizičnimi prilagoditvami, kar močno skrajša čas zagona. Najpomembneje je, da IO-Link zagotavlja stalen dostop do notranjih podatkov o ventilih, vključno s temperaturo tuljave, skupnimi delovnimi urami, štetjem ciklov, povratnimi informacijami o položaju tuljave in podrobnimi kodami napak.

[Slika povezovalnega diagrama digitalnega hidravličnega ventila IO-Link]Ta tok diagnostičnih podatkov omogoča strategije spremljanja stanja, ki prej niso bile mogoče. S sledenjem trendom temperature tuljave skozi čas lahko sistem zazna postopno degradacijo hladilnih poti ali razpad izolacije, preden pride do katastrofalne okvare. Spremljanje premika odzivnega časa razkrije obrabo v pilotni fazi ali povečano trenje, ki ga povzroča onesnaženje. Ti vpogledi omogočajo napovedno načrtovanje vzdrževanja, ki zmanjšuje nenačrtovane izpade.

Tipi hidravličnih smernih regulacijskih ventilov, opremljenih z IO-Link, so se začeli množično proizvajati julija 2022 in so zdaj na voljo tako v konfiguracijah z neposrednim delovanjem kot pilotno. Tehnologija podpira tako proporcionalne kot standardne vklopno-izklopne ventile, čeprav se največja prednost pojavi pri visoko zmogljivih aplikacijah, kjer kakovost signala in diagnostična globina upravičujeta skromne stroške.

Izbirna merila za različne vrste hidravličnih smernih krmilnih ventilov

Izbira ustreznih tipov hidravličnih smernih regulacijskih ventilov zahteva sistematično vrednotenje v več dimenzijah delovanja. Okvir odločitve mora uravnotežiti zahteve glede tekoče energije, električne omejitve, zahteve glede nadzora in ekonomske dejavnike.

Stopnja pretoka je primarna determinanta. Aplikacije, ki zahtevajo manj kot 60 litrov na minuto, lahko uporabljajo ventile z neposrednim ali pilotnim delovanjem, pri čemer izbira temelji na razpoložljivosti tlaka in potrebah po odzivnem času. Sistemi z večjimi pretoki morajo uporabljati krmilno vodene ventile, da se izognejo preveliki velikosti solenoida in ustvarjanju toplote. Poskus določitve ventilov z neposrednim delovanjem za aplikacije z visokim pretokom ima za posledico neekonomične zasnove z resnimi izzivi upravljanja toplote.

Območje delovnega tlaka je pomembno za oba glavna tipa ventilov. Neposredno delujoči smerni regulacijski ventili upravljajo s celotnim razponom tlaka od nič do maksimuma sistema, zaradi česar so obvezni za tokokroge, ki morajo delovati pred porastom tlaka ali med scenariji izgube tlaka. Pilotno vodeni ventili zahtevajo minimalno tlačno razliko za zanesljivo delovanje, običajno 3 do 5 barov. Aplikacije, kjer tega minimuma ni mogoče zagotoviti, zahtevajo neposredno delujoče ventile ali zunanje krmilne napajalne naprave.

Potrebe po natančnosti krmiljenja določajo, ali zadostujejo standardni vklopno-izklopni ventili ali pa so potrebni proporcionalni ali servo smerni regulacijski ventili. Enostavne zaporedne operacije, kot so vpenjanje, iztegovanje ali umik, zahtevajo samo diskretno preklapljanje položaja. Aplikacije, ki zahtevajo gladke profile gibanja, natančno pozicioniranje ali regulacijo sile, zahtevajo sorazmeren nadzor. Izjemno dinamične aplikacije, kot je aktivna stabilizacija ali sledenje z visoko pasovno širino, zahtevajo servo ventile kljub višjim stroškom in zahtevam po vzdrževanju.

Zmogljivosti za čistočo tekočine morajo biti usklajene z občutljivostjo konstrukcije ventila. Smerni regulacijski ventili z vretenom zahtevajo strogo vzdrževanje čistoče, običajno ISO 4406 18/16/13 ali boljši, s servo ventili, ki zahtevajo še strožji nadzor. Pri aplikacijah v onesnaženih okoljih ali kjer je vzdrževanje filtracije morda nedosledno, je treba dati prednost loputastim ventilom, ki prenašajo ISO 4406 20/18/15 ali nekoliko višje ravni onesnaženja.

Oinarrizko throttling baino energia gutxiago erabiltzen du

Razpoložljivost električne energije in omejitve toplotnega upravljanja včasih preglasijo hidravlične vidike. Kompaktna elektrohidravlična enota z omejeno hladilno zmogljivostjo lahko določi pilotno vodene ventile izključno za zmanjšanje proizvodnje toplote, pri čemer odvisnost od tlaka sprejme kot nujen kompromis. Nasprotno pa lahko mobilni stroj z zadostno električno zmogljivostjo in hlajenjem, vendar deluje v sistemih za zaznavanje obremenitve, uporablja ventile z neposrednim delovanjem, da ohrani neodvisnost od tlaka.

Integracijska arhitektura vse bolj vpliva na izbirne odločitve. Sistemi, zasnovani za povezljivost Industrije 4.0, bi morali določiti proporcionalne ali servo smerne regulacijske ventile z IO-Link ali vmesniki fieldbus, da se omogoči zbiranje diagnostičnih podatkov in napovedne strategije vzdrževanja. Tradicionalni sistemi brez podatkovne infrastrukture lahko še naprej uporabljajo analogne ali vklopno-izklopne ventile, dokler širša nadgradnja nadzornega sistema ne upraviči digitalne pretvorbe.

Pogoste aplikacije glede na vrsto hidravličnega smernega krmilnega ventila

Različni tipi hidravličnih smernih regulacijskih ventilov prevladujejo v specifičnih kategorijah uporabe glede na njihove karakteristike delovanja, ki ustrezajo industrijskim zahtevam.

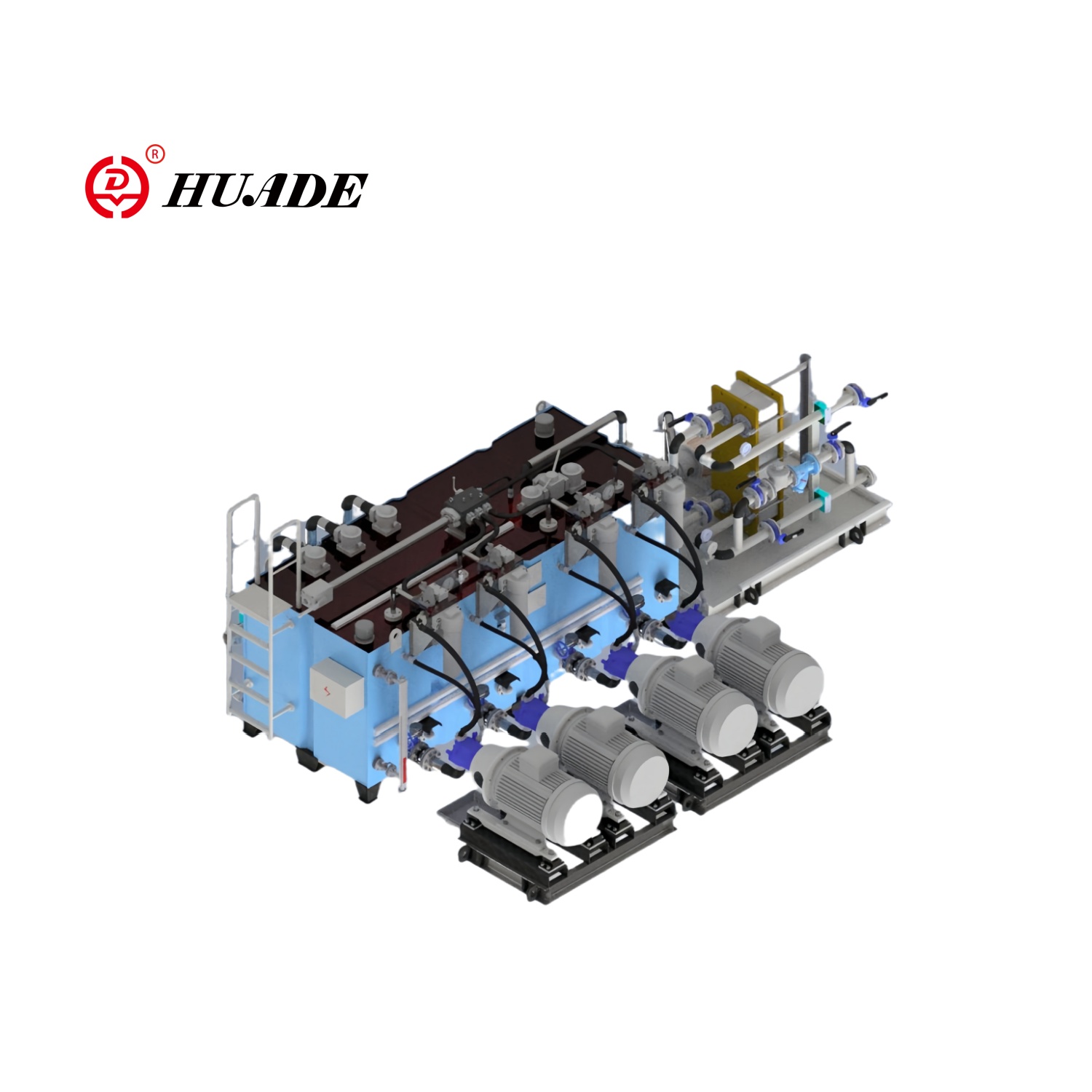

Mobilna gradbena oprema, kot so bagri, nakladalniki na kolesih in buldožerji, večinoma uporablja krmilne krmilne ventile, ki zaznavajo obremenitev, v konfiguracijah 4/3. Ti stroji zahtevajo visoko zmogljivost pretoka (pogosto 200 do 600 litrov na minuto) za napajanje velikih valjev rok in potovalnih motorjev, hkrati pa ohranjajo primerno kompleksnost električnega sistema. Pilotno vodena zasnova ohranja nizko porabo moči solenoida kljub visokim pretokom. Tokokrogi za zaznavanje obremenitve s tandemskimi sredinskimi ventili zmanjšajo porabo goriva motorja med obdobji prostega teka, kar je ključna prednost v delovnih ciklih s precejšnjim čakalnim časom med delovnimi cikli.

Servo smerni regulacijski ventili razširjajo koncepte proporcionalnih ventilov za doseganje še višje zmogljivosti. Ti ventili uporabljajo navorne motorje, mehanizme šobe-lopute ali konfiguracije brizgalne cevi, da dosežejo odzivne čase pod 10 milisekundami in frekvenčni odziv nad 100 Hz. Servo ventili omogočajo aplikacije, ki zahtevajo hitro in natančno krmiljenje, kot so simulatorji gibanja, stroji za testiranje materialov in aktivni sistemi za dušenje vibracij.

Industrijski stroji za brizganje uporabljajo proporcionalne smerne regulacijske ventile v obliki tuljave za nadzor zaporedja odpiranja, zapiranja in izmeta. Natančen nadzor hitrosti omogoča optimizacijo časa cikla, hkrati pa preprečuje poškodbe kalupov ali delov. Nadzorovano tovarniško okolje omogoča vzdrževanje stroge čistoče tekočine, ki jo zahtevajo ti ventili servo kakovosti. Konfiguracije ventila z zaprtim središčem ohranjajo togo kontrolo položaja kalupa pod obremenitvami tlaka vbrizgavanja.

Hidravlika obdelovalnih strojev za rezkalne stroje, brusilne stroje in stružnice običajno uporablja proporcionalne ali servo smerne krmilne ventile, ki nadzorujejo osne pomike in vpenjanje orodja. Natančnost pozicioniranja in gladko gibanje, ki sta bistvenega pomena za kakovost končne obdelave površine, zahteva zmožnost stalne modulacije, ki jo zagotavljajo te vrste ventilov. V vrhunskih obdelovalnih strojih servo ventili s frekvenčnim odzivom nad 100 Hz omogočajo dušenje tresljajev, ki izboljša kakovost rezanja.

Oprema za testiranje materialov in sistemi za simulacijo vesolja predstavljajo skrajno mejo zahtev glede zmogljivosti. Te aplikacije uporabljajo servo smerne regulacijske ventile z odzivnimi časi pod 10 milisekundami in ločljivostjo pozicioniranja, merjeno v mikronih. Ventili delujejo z izjemno čisto tekočino, pogosto ISO 4406 15/13/10 ali boljšo, in zahtevajo specializirano opremo za filtriranje in kondicioniranje za vzdrževanje zahtevane ravni čistoče.

Stroji na ladijski palubi, kot so žerjavi, vitli in pokrovi loput, uporabljajo robustne krmilne ventile, ki jih upravlja pilot in lahko delujejo v jedkih okoljih s slano vodo. Ti ventili pogosto uporabljajo lopute za tesno zapiranje pri držanju visečih bremen in uporabljajo protieksplozijsko varna elektromagnetna ohišja za izpolnjevanje pomorskih varnostnih standardov.

Enostavna pnevmatska vezja, ki krmilijo hidravlične stiskalnice, dvižne mize ali opremo za ravnanje z materialom, pogosto uporabljajo osnovne neposredno delujoče 4/2 ali 4/3 smerne regulacijske ventile. Te aplikacije cenijo preprostost in nizko ceno pred naprednimi funkcijami, njihove skromne zahteve glede pretoka (običajno pod 40 litrov na minuto) pa ostajajo znotraj zmogljivosti ventila z neposrednim delovanjem.

Nastajajoči trendi v tehnologiji hidravličnih smernih krmilnih ventilov

Razvoj tipov hidravličnih smernih regulacijskih ventilov se nadaljuje po več vzporednih poteh, ki jih poganjajo integracija industrije 4.0, zahteve za energetsko učinkovitost in zahteve po miniaturizaciji.

Digitalni komunikacijski protokoli se širijo izven visoko zmogljivih proporcionalnih in servo ventilov v standardne vklopno-izklopno smerne regulacijske ventile. Ker se dodatni stroški elektronike vmesnika IO-Link zmanjšujejo, tudi osnovni 4/3 ventili zdaj ponujajo možnosti digitalne povezljivosti. Ta demokratizacija diagnostičnih podatkov omogoča spremljanje stanja v celotnih hidravličnih sistemih in ne le v vrhunskih komponentah, kar izboljša splošno učinkovitost opreme (OEE) z boljšim načrtovanjem vzdrževanja.

Energetsko učinkovit tlak spodbuja sprejetje naprednih zasnov sredinskega položaja in hidravlike, ki zaznava obremenitev. Sodobna mobilna oprema vedno bolj uporablja proporcionalne smerne regulacijske ventile z elektronskimi krmilnimi enotami, ki izvajajo sofisticirane algoritme za kompenzacijo tlaka, kar zmanjšuje izgube moči, značilne za tradicionalne delilnike pretoka in prednostne ventile. Nekateri sistemi zdaj uporabljajo posamezne elektromotorje, ki poganjajo majhne črpalke na vsakem aktuatorju, s čimer v celoti odpravijo smerni regulacijski ventil in preidejo k elektrohidravličnim aktuatorjem (EHA).

Integracija ventilov nadaljuje s stiskanjem več funkcij v eno telo. Smerni regulacijski ventili, nameščeni na razdelilniku, vse pogosteje vključujejo kompenzacijo tlaka, povratne ventile za zadrževanje obremenitve in elektronsko krmiljenje neposredno v sklopu ventila, namesto da zahtevajo ločene komponente. Ta integracija zmanjša mesta puščanja, poenostavi montažo in zmanjša fizični odtis hidravličnih sistemov.

Izboljšave tolerance kontaminacije so osredotočene na podaljšanje servisnih intervalov in zmanjšanje skupnih stroškov lastništva. Nekateri proizvajalci zdaj ponujajo hibridne zasnove, ki združujejo toleranco kontaminacije loputnih ventilov z neprekinjeno modulacijo pretoka, ki se približuje zmogljivosti vretenčnega ventila prek sofisticirane geometrije sedeža in krmilnih algoritmov.

Funkcionalne varnostne zahteve iz standardov, kot sta ISO 13849 in IEC 61508, vse bolj vplivajo na zasnovo smernih regulacijskih ventilov. Varnostni ventili vključujejo redundantne senzorje, diagnostično pokritost za možne načine okvare in integriran nadzor, ki zazna nevarne napake. Te funkcije omogočajo hidravličnim sistemom, da dosežejo zahtevane ravni celovitosti varnosti (SIL 2 ali SIL 3), ki jih je bilo prej težko doseči s komponentami tekoče moči.

Razumevanje celotnega spektra tipov hidravličnih smernih regulacijskih ventilov omogoča inženirjem sprejemanje premišljenih odločitev, ki optimizirajo delovanje, zanesljivost in stroške sistema. Razvrstitev po številkah poti in položajev, zasnovi ventilskega elementa, načinu aktiviranja in principu delovanja zagotavlja strukturiran okvir za izbiro ventila. Znotraj tega okvira temeljna razlika med direktno delujočimi in pilotno upravljanimi zasnovami postavlja meje zmogljivosti pretoka, ki jih nobena optimizacija zasnove ne more preseči. Proporcionalne in servo tehnologije razširjajo natančnost krmiljenja za zahtevne aplikacije, hkrati pa spodbujajo sprejemanje digitalnih vmesnikov, ki preoblikujejo ventile iz pasivnih komponent v inteligentna vozlišča v omrežnih krmilnih arhitekturah. Ker se hidravlični sistemi razvijajo v smeri večje integracije z industrijskimi omrežji in višjimi standardi učinkovitosti, postaja usklajevanje zmogljivosti ventilov z zahtevami aplikacij vse bolj sofisticirano, kar zahteva poglobljeno znanje mehanike tekočin in inženiringa nadzornih sistemov.