Hidravlični bati služijo kot temeljne komponente za ustvarjanje sile v fluidnih pogonskih sistemih v različnih industrijah, od gradbene opreme do vesoljskih aplikacij. Ko inženirji in vodje nabave iščejo informacije o vrstah hidravličnih batov, si običajno prizadevajo uskladiti pravo konfiguracijo aktuatorja s posebnimi zahtevami glede obremenitve, parametrov hitrosti in okoljskih pogojev. Ta vodnik razčlenjuje osnovne klasifikacije hidravličnih batov na podlagi načel delovanja in strukturne geometrije, kar vam pomaga pri sprejemanju informiranih odločitev o tem, kateri tip ustreza vaši aplikaciji.

Temelj: Kako hidravlični bati ustvarjajo silo

Preden preučimo različne tipe hidravličnih batov, je bistveno razumeti osnovni mehanizem. Hidravlični bat deluje znotraj valja valja, napolnjenega z nestisljivim hidravličnim oljem. Bat deli valj na dve komori - konec pokrova in konec palice. Ko tekočina pod tlakom vstopi v eno komoro, pritisne na površino bata in pretvori hidravlični tlak v linearno mehansko silo v skladu s Pascalovim zakonom.

Razmerje med pritiskom in silo je preprosto. Če poznate sistemski tlak (P) in premer izvrtine bata (D), lahko izračunate teoretično izhodno silo z uporabo površine bata. Pri okroglem batu je površina enaka π × D² ÷ 4. To pomeni, da 4-palčni bat z izvrtino, ki deluje pri 3.000 PSI, ustvari približno 37.700 funtov sile na iztegovalnem hodu. Dejanska predana sila bo nekoliko nižja zaradi izgub zaradi trenja v tesnilih in vodilnih obročih, ki običajno povzročijo 3-8 % zmanjšanje učinkovitosti, odvisno od materiala tesnila in geometrije utorov.

Zaradi nestisljivosti hidravličnega olja so ti sistemi še posebej dragoceni v varnostno kritičnih aplikacijah. V sistemih podvozja letal, na primer, tekočina ohranja dosledno avtoriteto nadzora, tudi če se tlak okolice med letom močno spremeni. Ta lastnost omogoča hidravličnim batom, da zagotavljajo visoko gostoto moči z natančnim krmiljenjem – kombinacijo, ki jo je težko doseči s pnevmatskimi ali čisto mehanskimi sistemi.

Primarna klasifikacija: tipi hidravličnih batov z enojnim delovanjem v primerjavi z dvodelujočimi

Najbolj temeljni način za kategorizacijo tipov hidravličnih batov je glede na to, kako tlak tekočine poganja gibanje. Ta razvrstitev neposredno vpliva na zmogljivost nadzora, hitrost in kompleksnost sistema.

Enostransko delujoči cilindri: preprostost in zanesljivost

Enostransko delujoči valji uporabljajo tekočino pod tlakom za pogon bata samo v eno smer - običajno podaljšek. Bat se umakne zaradi zunanje sile, ki je lahko stisnjena vzmet v cilindru, gravitacija, ki deluje na obremenitev, ali zunanji mehanizem, ki potisne palico nazaj. Našli boste enodelujoče zasnove v hidravličnih dvigalkah, preprostih dvižnih cilindrih in stiskalnicah, kjer povratni hod ne zahteva nadzorovane sile.

Inženirska prednost tipov hidravličnih batov z enojnim delovanjem je v zmanjšanem številu komponent. S samo enim priključkom za tekočino in brez potrebe po tesnilih in prehodih na obeh straneh bata, sta izdelava in vzdrževanje teh valjev manjša. Manj gibljivih delov pomeni manj potencialnih točk odpovedi, kar pojasnjuje, zakaj so cilindri z enojnim delovanjem še vedno priljubljeni v aplikacijah, kjer je čas delovanja kritičen, dvosmerno krmiljenje pa ni potrebno.

Смажете движещите се части според препоръките на производителя

Dvojno delujoči cilindri: natančno in dvosmerno krmiljenje

Dvostransko delujoči hidravlični cilindri predstavljajo bolj vsestransko kategorijo tipov hidravličnih batov. Ti valji imajo dve odprtini za tekočino, ki omogočata, da olje pod tlakom vstopi na obe strani bata. Ko tekočina teče v konec kapice, se bat razširi. Obrnite smer toka, pošiljanje tekočine v konec droga in bat se umakne pod nadzorovanim hidravličnim tlakom.

Ta dvosmerni hidravlični nadzor zagotavlja številne operativne prednosti. Prvič, raztezanje in umik se zgodita pri hitrostih, ki jih določa pretok tekočine in ne zunanjih sil, kar omogoča predvidljive čase ciklov. Drugič, sistem lahko ustvari znatno vlečno silo med umikanjem, ne le potisne sile med iztegovanjem. Za opremo, kot so roke bagra, dvižne ploščadi in proizvodne stiskalnice, je ta zmožnost vlečenja pogosto prav tako pomembna kot zmožnost potiskanja.

Давайте глибше зануримося в те, що відбувається всередині:

Omeniti velja eno tehnično podrobnost: v dvodelujočem cilindru z eno samo palico, ki se razteza na enem koncu, se učinkovita območja na vsaki strani bata razlikujejo. Konec kapice ima celotno površino izvrtine, konec palice pa ima površino izvrtine minus prečni prerez palice. Ta razlika v površini pomeni, da se bosta hitrosti raztezanja in umika pri enakem pretoku razlikovali, sila raztezanja pa bo višja od sile umika pri enakem tlaku. Inženirji morajo upoštevati to asimetrijo med načrtovanjem sistema, bodisi s sprejetjem razlike v hitrosti bodisi z uporabo ventilov za regulacijo pretoka za uravnoteženje hitrosti.

| Značilno | စီးဆင်းမှုကို ဖြတ်. အပေါက်တစ်ပေါက်ပါသောဘောလုံးသည်စီးဆင်းမှုကိုထိန်းချုပ်ရန်လှည့်သည် | Dvojno delujoči cilinder |

|---|---|---|

| Priključki za tekočino | Ena vrata, ena aktivna komora | Dva priključka, dve aktivni komori |

| Smer sile | Enosmerno (samo potisni) | Dvosmerno (potisni in vleci) |

| Metoda umika | ☑ Системата е тествана при нормални условия | Hidravlični tlak nadzorovan |

| Natančnost nadzora | Omejeno (nenadzorovano umikanje) | Visoka (popoln nadzor obeh smeri) |

| Kompleksnost in stroški | Enostavno, ekonomično | Лесен, надежден и рентабилен |

| Tipične aplikacije | Dvigalke, preprosta dvigala, stiskalnice | Bagri, dvigala, precizni stroji |

Specializirani strukturni tipi: Klasifikacije hidravličnih batov na podlagi geometrije

Poleg osnovnega razlikovanja z enojnim in dvojnim delovanjem se tipi hidravličnih batov delijo tudi na posebne strukturne konfiguracije. Vsaka geometrija rešuje posebne inženirske izzive, povezane z močjo, dolžino giba ali prostorom za namestitev.

Valji z batom: največja sila v kompaktnih oblikah

Batni cilindri predstavljajo konstrukcijsko eno najpreprostejših tipov hidravličnih batov. Namesto ločene glave bata, ki potuje znotraj cilindra, valj bata uporablja trden ram, ki se razteza neposredno iz cevi valja. Ta baten deluje tako kot bat kot palica in pritiska proti obremenitvi, ko se razširi.

Inženirska prednost izhaja iz preprostosti. Ker ni ločenega sklopa bata, je manj tesnil, ki jih je treba vzdrževati, in manj notranje prostornine, ki jo je treba napolniti s tekočino. Batni cilindri običajno delujejo kot enote z enojnim delovanjem, ki se raztezajo pod hidravličnim tlakom in umikajo zaradi gravitacije ali zunanje vzmeti. Zaradi tega so idealni za aplikacije navpičnega dviganja, kjer teža tovora zagotavlja povratno silo.

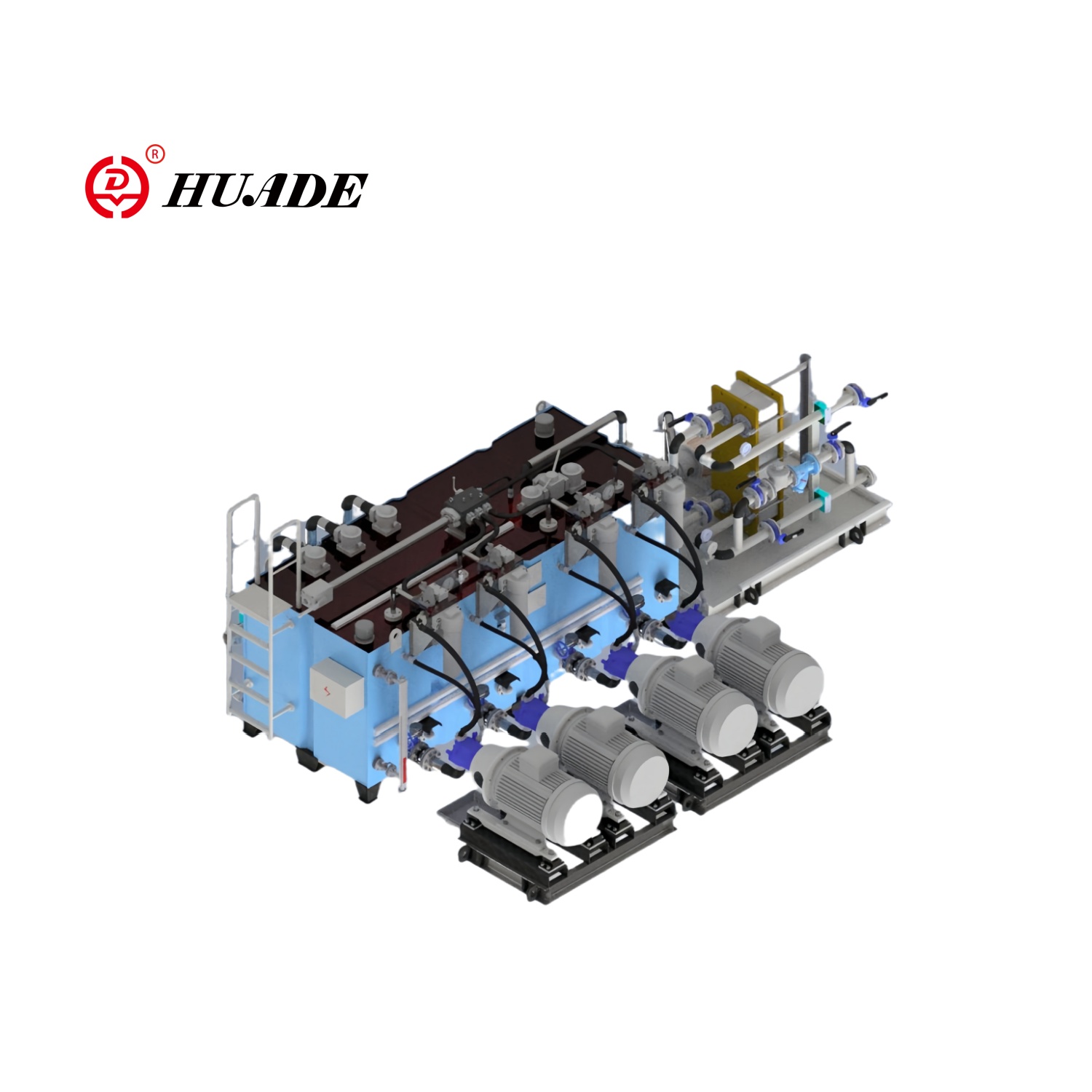

Tipi hidravličnega bata z batom se odlikujejo v situacijah, ki zahtevajo visoko moč iz razmeroma kompaktnega telesa cilindra. Ker celoten premer droga služi kot tlačno nosilno območje, lahko dosežete sile, ki so primerljive z valji z večjimi izvrtinami, pri čemer porabite manj prostora za namestitev. Hidravlične stiskalnice, težke dvigalke in kovaške stiskalnice običajno uporabljajo batne oblike. Na ladjah za vrtanje na morju batni cilindri prenesejo ogromne sile, potrebne za namestitev vrtalnih nizov, kjer njihova robustna konstrukcija vzdrži težka morska okolja.

Diferencialni cilindri: izkoriščanje asimetrije območja

Diferencialni valji so v bistvu dvodelujoči cilindri z eno palico, ki se razteza z enega konca, vendar inženirji ta izraz uporabljajo posebej, ko razpravljajo o vezjih, ki izkoriščajo razliko v površini med obema ploskvama bata. Konec kapice ima celotno površino izvrtine, konec droga pa ima obročasto površino, ki je enaka površini izvrtine minus površina droga.

Ta asimetrija ustvarja različne hitrosti in sile glede na smer. Med raztezanjem pri danem pretoku se bat premika počasneje, ker tekočina napolni večji volumen na koncu pokrova. Med umikom manjša prostornina konca droga pomeni večjo hitrost bata pri enakem pretoku. Nekatere aplikacije namenoma uporabljajo to lastnost – mobilni žerjav bo na primer morda potreboval počasen, zmogljiv razteg, da dvigne tovor, nato pa hitrejši umik, da se ponastavi za naslednji cikel.

Tipi diferencialnih hidravličnih batov postanejo še posebej zanimivi, če so konfigurirani v regenerativnih krogih. Pri tej postavitvi se tekočina, ki izstopa iz konca palice med iztegom, vrne nazaj, da se pridruži toku črpalke, ki vstopa v konec pokrova, namesto da bi se vrnila neposredno v rezervoar. Ta regenerirani pretok učinkovito poveča celotno prostornino, ki vstopa v konec kapice, kar znatno poveča hitrost iztegovanja v pogojih majhne obremenitve ali brez obremenitve. Kompromis je zmanjšana razpoložljiva sila, saj se razlika tlaka na batu zmanjša. Inženirji običajno uporabljajo regenerativna vezja za hitro približevanje, nato pa preklopijo na standardno delovanje, ko je za delovno fazo potrebna polna sila.

Mobilna hidravlična oprema, kot so bagri in naprave za ravnanje z materialom, je v veliki meri odvisna od zasnove diferencialnih cilindrov. Sposobnost doseganja značilnosti spremenljive hitrosti brez dodatne ventilacije poenostavlja hidravlični krog, hkrati pa ohranja vsestranskost, potrebno za kompleksne delovne cikle.

Teleskopski (večstopenjski) cilindri: največji hod iz minimalnega prostora

Teleskopski cilindri obravnavajo poseben inženirski izziv: doseganje dolgih iztegovalnih gibov valjev, ki se morajo prilegati omejenemu prostoru, ko so uvlečeni. Ti tipi hidravličnih batov uporabljajo ugnezdene cevi postopno manjših premerov, podobno kot teleskop, ki se seseda. Največja cev tvori glavni sod in vsaka naslednja stopnja se ugnezdi v notranjosti, pri čemer najmanjša najbolj notranja stopnja služi kot zadnji bat.

Ko vstopi tekočina pod pritiskom, najprej razširi najbolj notranjo stopnjo. Ko ta stopnja doseže svojo mejo, potisne naslednjo večjo stopnjo navzven in ustvari gladko, zaporedno razširitev. Odvisno od uporabe imajo lahko teleskopski cilindri tri, štiri, pet ali celo več stopenj. Petstopenjski teleskopski valj se lahko umakne na 10 čevljev, vendar se razširi na 40 čevljev ali več.

Ključna specifikacija za tipe teleskopskih hidravličnih batov je razmerje med gibom in strnjeno dolžino. Zložena dolžina običajnega enostopenjskega cilindra je enaka gibu in potrebnemu prostoru za montažo in tesnjenje – pogosto v najboljšem primeru razmerje 1:1. Teleskopske zasnove redno dosegajo razmerja 3:1 ali 4:1, zaradi česar so nepogrešljive za tovornjake prekucnike, dvižne delovne ploščadi in roke žerjavov, kjer je podaljšan doseg bistven, vendar morajo skrčene mere ostati kompaktne za transport in shranjevanje.

Izbira materiala se razlikuje glede na uporabo. Aluminijasti teleskopski cilindri služijo lahkim dvižnim ploščadi, kjer zmanjšanje izmenične mase izboljša čas cikla in energetsko učinkovitost. Jeklene različice za težke obremenitve obvladajo brutalne razmere v rudarskih prekucnikih in mobilnih žerjavih, kjer udarne obremenitve in izpostavljenost okolju zahtevajo največjo vzdržljivost. Aplikacije v vesolju uporabljajo teleskopske hidravlične vrste batov za aktiviranje prtljažnih vrat, ki imajo koristi od visokega razmerja med gibom in dolžino, hkrati pa izpolnjujejo stroge zahteve glede teže zaradi aluminijaste konstrukcije s površinsko obdelavo, odporno proti koroziji.

Tandemski cilindri: množenje sile skozi zaporedno povezavo

Tandemski cilindri povezujejo dva ali več batov zaporedno vzdolž skupne središčne črte, ki jih povezuje ena neprekinjena palica. Tekočina pod pritiskom vstopi v obe komori hkrati in potisne oba bata proti skupni palici. Ta ureditev dejansko podvoji moč v primerjavi z enim valjem z enakim premerom izvrtine.

Načelo množenja sile je preprosto. Če ima vsak bat površino A kvadratnih palcev in je sistemski tlak P PSI, en sam bat ustvari silo F = P × A. Z dvema batoma v tandemu postane skupna sila F = P × (A + A) = P × 2A, kar podvoji izhod, ne da bi bil potreben večji premer izvrtine ali višji tlak. Za aplikacije, kjer prostorske omejitve omejujejo velikost izvrtine, vendar zahtevana sila presega tisto, kar lahko zagotovi en sam bat, ponujajo tandemski tipi hidravličnih batov praktično rešitev.

Poleg pomnoževanja sile tandemske konfiguracije zagotavljajo izboljšano stabilnost in natančnost med gibanjem. Razporeditev z dvema batoma se naravno upira stranskim obremenitvam bolje kot en sam dolg bat, kar zmanjšuje tveganje obrabe tesnila zaradi neporavnanosti. Zaradi tega so tandemski cilindri primerni za naloge natančnega pozicioniranja v proizvodnih stiskalnicah in opremi za sestavljanje.

Varnostno kritične aplikacije v vesolju cenijo inherentno redundanco tandemskih hidravličnih batov. Sistemi podvozja letala včasih uporabljajo tandemske konfiguracije, kjer lahko vsaka komora deluje neodvisno. Če v eni komori pride do izgube tlaka ali okvare tesnila, lahko druga komora še vedno ustvari pomembno silo za napenjanje ali umik orodja, kar zagotavlja stopnjo tolerance napak, ki je preprosti cilindri ne morejo doseči. Ta redundanca je posledica povečane dolžine, teže in kompleksnosti, vendar je za sisteme, kjer okvara ni sprejemljiva, kompromis upravičen.

| Vrsta | Način delovanja | Ključna strukturna značilnost | Primarna prednost | Pogoste aplikacije |

|---|---|---|---|---|

| Bat (ram) | Enokratno delovanje | Trdni ram služi kot bat | Največja gostota sile, robustna konstrukcija | Hidravlične dvigalke, kovaške stiskalnice, vertikalna dvigala |

| Diferencial | Dvojno delujoč | Enojna palica, asimetrične površine bata | Značilnosti spremenljive hitrosti, sposobnost regenerativnega tokokroga | Mobilni žerjavi, bagri, industrijski roboti |

| Teleskopski | Enojno ali dvojno delovanje | Ugnezdene stopnje, zaporedna razširitev | Največji hod od najmanjše strnjene dolžine (razmerje 3:1 do 5:1) | Tovornjaki prekucniki, dvižne ploščadi, roke žerjavov |

| Tandem | Dvojno delujoč | Omejeno (nenadzorovano umikanje) | Množenje sile, izboljšana stabilnost, inherentna redundanca | Težke stiskalnice, podvozje letala, natančno pozicioniranje |

Inženiring zmogljivosti: Izračun parametrov sile in hitrosti

Razumevanje teoretičnega delovanja različnih tipov hidravličnih batov zahteva kvantitativno analizo izhodne sile in hitrostnih karakteristik. Ti izračuni tvorijo osnovo za pravilno dimenzioniranje cilindra in zasnovo sistema.

Enačba sile je temeljna za vse vrste hidravličnih batov. Sila raztezanja je enaka tlaku, pomnoženemu s površino bata: F = P × A. Za bat s premerom izvrtine D je površina A = π × D² ÷ 4. V praktičnih enotah, če se D meri v palcih in P v PSI, se sila F izrazi v funtih. Na primer, 3-palčni bat z izvrtino pri 2.000 PSI zagotavlja F = 2.000 × (3,14159 × 9 ÷ 4) = približno 14.137 funtov potisne sile.

Izračuni vlečne sile morajo upoštevati površino palice. Če je premer palice d, postane efektivna površina konca palice A_rod = π × (D² - d²) ÷ 4. Pri istem tlaku je sila umika enaka F_retract = P × A_rod. Zato dvojno delujoči tipi hidravličnih batov z asimetričnimi palicami vedno vlečejo z manjšo silo kot potiskajo, kar je dejavnik, ki ga je treba upoštevati pri analizi obremenitve.

Izračuni hitrosti so odvisni od pretoka in efektivne površine. Če črpalka dovaja Q galon na minuto v območje bata A (v kvadratnih palcih), je hitrost raztezanja V v palcih na minuto enaka V = 231 × Q ÷ A. Konstanta 231 pretvori galone v kubične inče (ena galona je enaka 231 kubičnim palcem). To razmerje kaže, zakaj hitrost umika presega hitrost iztegovanja v diferencialnih valjih – manjša površina konca palice pomeni, da enak pretok povzroči večjo hitrost.

Razmislite o praktičnem primeru primerjave tipov hidravličnega bata z enojnim in dvojnim delovanjem. 4-palčni valj z izvrtino in 2-palčno palico deluje pri 2500 PSI s pretokom 15 GPM. Območje konca kapice je 12,57 kvadratnih palcev, površina konca palice pa 9,42 kvadratnih palcev. Sila raztezanja je 31.425 funtov, sila umika pa 23.550 funtov. Hitrost iztegovanja je 276 palcev na minuto, medtem ko je hitrost umika 368 palcev na minuto. Če bi bil to valj z enojnim delovanjem, ki bi se za umik zanašal na vzmet, bi bila povratna hitrost v celoti odvisna od konstante vzmeti in teže bremena, zaradi česar bi bila nepredvidljiva in na splošno počasnejša.

Izbira pravega tipa hidravličnega bata za vašo aplikacijo

Izbira med različnimi vrstami hidravličnih batov zahteva usklajevanje tehničnih zmogljivosti z zahtevami uporabe. Ta odločitev vpliva na zmogljivost, zanesljivost, stroške vzdrževanja in kompleksnost sistema.

Za aplikacije, ki zahtevajo enosmerno silo s predvidljivimi značilnostmi obremenitve, tipi hidravličnih batov z enojnim delovanjem ponujajo najbolj ekonomično in zanesljivo rešitev. Hidravlične stiskalnice, ki potiskajo material skozi oblikovalno matrico, ne potrebujejo pogonskih povratnih gibov – dovolj je gravitacija ali povratna vzmet. Podobno imajo navpične dvižne dvigalke koristi od zasnov z enojnim delovanjem, ker teža tovora naravno umakne valj. Enostavnost pomeni manj tesnil, ki bi se pokvarila, zmanjšano kompleksnost ventilov in nižje skupne stroške sistema.

Kadar je bistven dvosmerni nadzor, postanejo potrebni dvosmerni cilindri. Cilindri bagrske žlice morajo potegniti z nadzorovano silo, da se žlica zapre, in potisniti z nadzorovano silo, da odložijo material. Dvižne mize morajo spuščati bremena pri varnih, reguliranih hitrostih, namesto da padajo pod gravitacijo. Avtomatizacija proizvodnje zahteva natančno pozicioniranje v obe smeri. Te aplikacije upravičujejo dodatne stroške in zapletenost dvodelujočih tipov hidravličnih batov, ker funkcionalnih zahtev ni mogoče izpolniti drugače.

Diferencialni cilindri ustrezajo aplikacijam, kjer imajo spremenljive hitrosti prednost. Mobilni opremi pogosto koristi hitra hitrost približevanja med potovanjem brez obremenitve in počasnejše hitrosti pod obremenitvijo. Regenerativni krogi lahko dosežejo hitro razširitev med fazami pozicioniranja, nato pa preklopijo na standardno delovanje med delovnimi fazami, pri čemer optimizirajo čas cikla brez potrebe po črpalkah s spremenljivo prostornino ali zapletenih proporcionalnih ventilih.

Prostorske omejitve poganjajo izbiro specializiranih strukturnih vrst. Kadar mora dolžina giba preseči trikratno razpoložljivo ovojnico za uvlečen valj, postanejo teleskopski tipi hidravličnih batov edina praktična možnost. Dvižne delovne ploščadi, lestve za gasilska vozila in zložljive strehe stadionov so odvisne od teleskopske zasnove za doseganje potrebnega dosega iz kompaktnih skladiščnih mest.

Zahteve po sili, ki presegajo standardne velikosti izvrtin, lahko zahtevajo tandemske hidravlične bate ali bate. Kovaške stiskalnice, ki ustvarjajo na tisoče ton sile, pogosto uporabljajo več tandemskih valjev, razporejenih vzporedno. Batni cilindri zagotavljajo največjo gostoto sile, ko aplikacija omogoča navpično orientacijo in povratek gravitacije.

Okoljski dejavniki vplivajo na izbiro materiala in tesnila v kateri koli vrsti hidravličnega bata. Pomorske aplikacije zahtevajo premaze in tesnila, odporne proti koroziji, ki so združljivi z izpostavljenostjo slani vodi. Visokotemperaturni proizvodni procesi zahtevajo tesnila, ocenjena za neprekinjeno delovanje nad 200 °F. Oprema za predelavo hrane mora uporabljati materiale za tesnjenje, ki jih je odobrila FDA, in površinske obloge, ki ne bodo hranile bakterij.

Napredni sistemi tesnjenja in upravljanje trenja

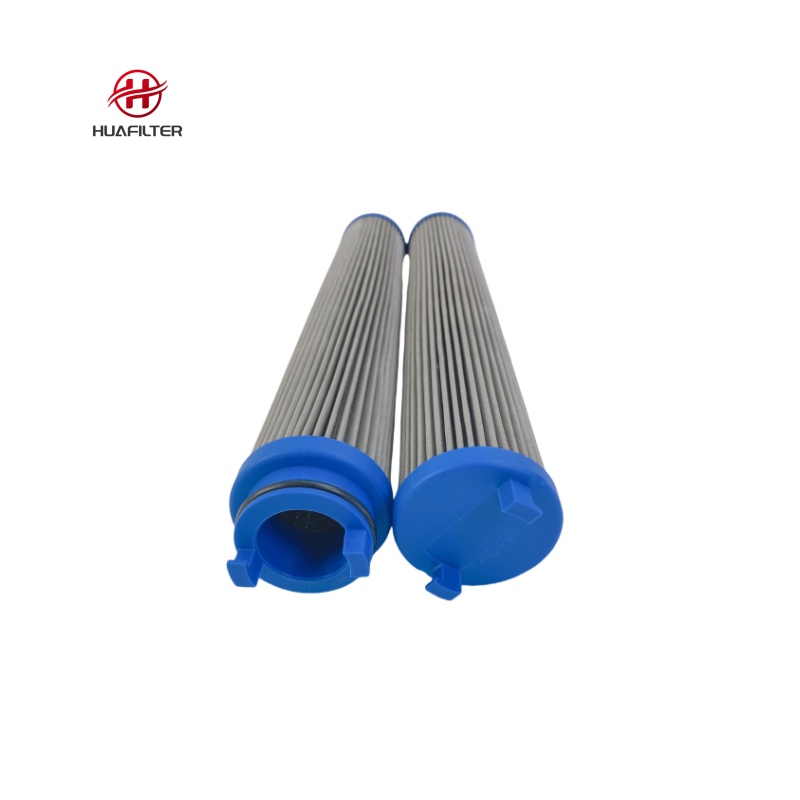

Zanesljivost in življenjska doba vseh tipov hidravličnih batov sta močno odvisni od zasnove tesnila in izbire materiala. Tesnila preprečujejo uhajanje tekočine, izključujejo onesnaževalce in obvladujejo trenje med gibljivimi komponentami. Razumevanje tehnologije tesnil je bistvenega pomena za ohranjanje dolgoročne učinkovitosti cilindra.

Tesnila droga preprečujejo, da bi tekočina pod pritiskom ušla mimo droga, kjer izstopa iz cilindra. Nizkotlačne aplikacije običajno uporabljajo tesnila z ustnicami, ki imajo fleksibilen tesnilni rob, ki je v stiku s površino palice zaradi mehanskih motenj in pritiska tekočine. Ti dobro delujejo do približno 1.500 PSI. Sistemi z višjim tlakom zahtevajo tesnila v obliki črke U, ki imajo prečni prerez v obliki črke U, ki omogoča, da pritisk tekočine napaja tesnilne ustnice. Ko se tlak poveča, se tesnilo razširi tako proti palici kot proti utoru, kar samodejno ustvari tesnejše tesnjenje.

Izbira materiala tesnila pomembno vpliva na zmogljivost različnih tipov hidravličnih batov. Poliuretan (PU) prevladuje v industrijskih aplikacijah zaradi odlične odpornosti proti obrabi in zmogljivosti pritiska. Posebne poliuretanske formulacije z visoko trdoto lahko prenesejo pritiske, ki presegajo 4000 PSI v težki mobilni opremi. Tipično temperaturno območje za PU tesnila je od -45 °C do 120 °C, kar pokriva večino industrijskih okolij. Omejitev je dovzetnost za hidrolizo v tekočinah na vodni osnovi pri visokih temperaturah.

Politetrafluoroetilen (PTFE) se odlikuje po kemični združljivosti in nizkem trenju. PTFE tesnila so odporna na skoraj vse hidravlične tekočine in korozivne medije, zaradi česar so idealna za opremo za kemično obdelavo in aplikacije pri visokih temperaturah. Teoretično material deluje v ekstremnem temperaturnem območju od -200 °C do 260 °C, čeprav so praktične omejitve običajno odvisne od elastomernih energizacijskih obročev, ki delujejo s PTFE elementi. Nizek koeficient trenja pomeni, da tesnila iz PTFE zmanjšajo obnašanje zdrsa in izboljšajo učinkovitost pri aplikacijah natančnega pozicioniranja.

Polieter eter keton (PEEK) predstavlja vrhunski tesnilni material za ekstremne pogoje. PEEK prekaša PTFE pri aplikacijah, ki vključujejo visoko mehansko obremenitev, visok pritisk ali močno obrabo. Material kaže vrhunsko odpornost proti lezenju pod dolgotrajno obremenitvijo in ohranja strukturno celovitost pri temperaturah, pri katerih druga plastika odpove. Tesnila iz PEEK stanejo bistveno več kot PU ali PTFE, vendar je naložba upravičena pri aplikacijah v letalstvu ali težkih industrijskih stiskalnicah, ki so kritične za varnost, kjer je okvara tesnila lahko katastrofalna.

Geometrija utora tesnila vpliva na dinamično trenje enako kot izbira materiala. Raziskave kažejo, da dimenzije utorov neposredno vplivajo na porazdelitev kontaktnega pritiska po površini tesnila. Ko se globina utora zmanjša, se lahko največji kontaktni tlak med tesnilom in drogom poveča z 2,2 MPa na 2,5 MPa, kar bistveno spremeni obnašanje trenja. Proizvodne tolerance na izvrtini cilindra prav tako vplivajo na doslednost trenja. Če se ravnost in okroglost izvrtine razlikujeta od specifikacije, tesnilo doživlja različen kontaktni pritisk med gibom, kar lahko povzroči zdrs pri nizkih hitrostih.

Trenje pri hidravličnih batih je sestavljeno iz več komponent: trenja tesnila, trenja vodilnega obroča in upora tekočine. Običajno prevladuje trenje tesnil, ki predstavlja 60–80 % skupnega upora. Pravilna zasnova tesnila uravnava učinkovitost tesnjenja in izgube zaradi trenja. Prevelik kontaktni tlak zagotavlja delovanje brez puščanja, vendar poveča proizvodnjo toplote, pospeši obrabo in zmanjša učinkovitost. Nezadosten kontaktni tlak zmanjša trenje, vendar dopušča puščanje in prepušča kontaminacijo. Napredna analiza končnih elementov med načrtovanjem tesnilnih utorov pomaga optimizirati to ravnovesje za specifične aplikacije.

| Material | Najvišji nazivni tlak | Območje delovne temperature | Ključne prednosti | Tipične aplikacije |

|---|---|---|---|---|

| Poliuretan (PU) | Do 4.000+ PSI | -45°C do 120°C | Odlična odpornost proti obrabi, visokotlačna zmogljivost, ekonomičnost | Industrijski stroji, mobilna oprema, splošna hidravlika |

| PTFE | Visoka (zahteva energizer) | -200 °C do 260 °C (praktične omejitve se razlikujejo) | Ekstremna kemična združljivost, najnižji koeficient trenja | Kemijska obdelava, visokotemperaturni sistemi, natančno pozicioniranje |

| PEEK | Izredno visoko | Širok razpon, odlična stabilnost pri visokih temperaturah | Vrhunska mehanska trdnost, odpornost proti lezenju, ekstremni pogoji | Aerospace aktiviranje, težke industrijske stiskalnice, varnostno kritični sistemi |

| Заводське обладнання | Zmerno | -40°C do 120°C | Dobra splošna združljivost, široko dostopen, nizki stroški | Standardna hidravlična oprema, splošna industrijska uporaba |

Stroke-End Control: sistemi blaženja v dinamičnih aplikacijah

Visokohitrostno delovanje hidravličnih batov ustvarja precejšnjo kinetično energijo, ki jo je treba varno razpršiti na koncu giba. Brez ustreznega blaženja bat silovito udari v končni pokrov, kar povzroči udarne obremenitve, ki poškodujejo komponente, povzročajo hrup in skrajšajo življenjsko dobo sistema.

Sistemi za blaženje delujejo tako, da omejujejo pretok tekočine, ko se bat približuje koncu giba. Stožčasta šila ali bat vstopi v parni žep v končnem pokrovu in postopoma zmanjšuje območje izstopnega toka. Ujeta tekočina mora nato uiti skozi fiksno odprtino ali nastavljiv igelni ventil, kar ustvari protitlak, ki gladko upočasni bat. Protipovratni ventil običajno omogoča prost pretok med obračanjem smeri, da se prepreči omejevanje pospeška.

V različnih tipih hidravličnih batov se pojavita dve glavni izvedbi blaženja. Suličaste blazine uporabljajo podolgovat zožen element, ki se razteza od bata ali palice, ki vstopi v žep končne kapice. Obročasta zračnost med kopjem in žepom v kombinaciji z nastavljivim igelnim ventilom nadzoruje stopnjo pojemka. Ta zasnova zahteva veliko prostora v končni kapici za sklop žepa in ventila. Blazine bata namesto tega uporabljajo obroč iz litega železa na samem batu, ki deluje z natančno velikostjo odprtine v končnem pokrovu. Ta pristop prihrani prostor, vendar ponuja manj prilagodljivosti.

Nastavljive blazine omogočajo operaterjem, da prilagodijo značilnosti pojemka, da ustrezajo obremenitvi in hitrosti. Vendar pa to prinaša tudi tveganje. Če operaterji lovijo produktivnost z zmanjševanjem omejitev oblazinjenja, se morda ne bodo zavedali, da dolgoročno zanesljivost menjajo za kratkoročne izboljšave časovnega cikla. Fiksne blazine odpravijo to tveganje, vendar se ne morejo prilagoditi različnim pogojem.

Povečevanje pritiska postane skrb med končno fazo blaženja. Ko bat stisne tekočino v prostornini, ki se krči, lahko tlak močno naraste nad sistemski tlak, zlasti pri visokih hitrostih. Končni pokrovi in tesnila jeklenk morajo biti ocenjeni za obvladovanje teh prehodnih konic tlaka, ne le nazivnega delovnega tlaka. Ta dejavnik postane kritičen pri aplikacijah z visoko hitrostjo ciklov, kot so avtomatizirane proizvodne linije, kjer se letno zgodi na milijone blaženih zaustavitev.

Pogled v prihodnost: nastajajoči trendi v tehnologiji hidravličnih batov

Razvoj tipov hidravličnih batov še naprej napreduje, saj proizvajalci integrirajo pametne tehnologije, napredne materiale in sofisticirane nadzorne sisteme. Razumevanje teh trendov pomaga inženirjem določiti sisteme, ki bodo ostali konkurenčni in uporabni več let.

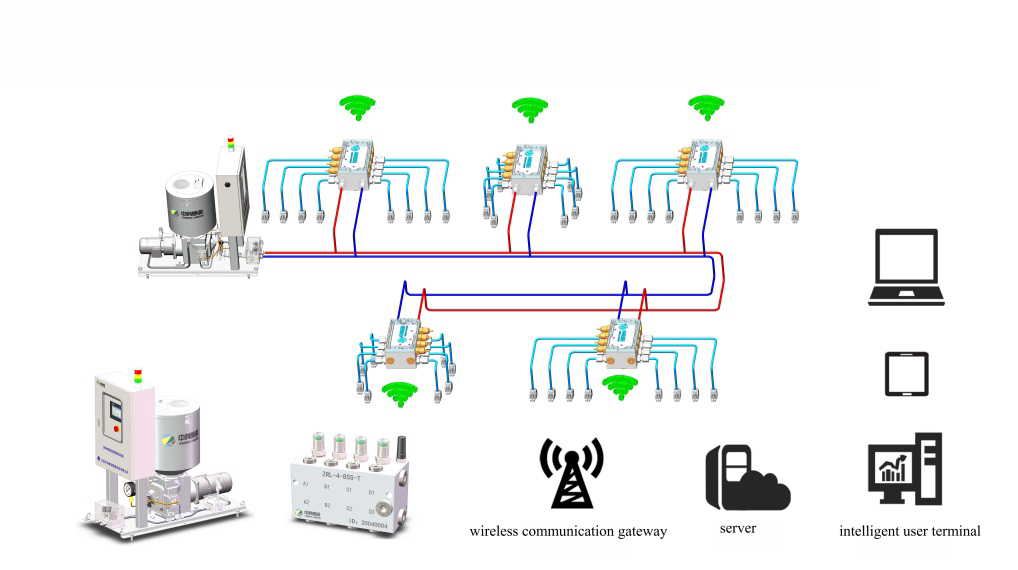

Pametna integracija jeklenk predstavlja najpomembnejši trenutni trend. Hidravlični cilindri so tradicionalno delovali kot pasivne mehanske komponente, sodobne različice pa vključujejo magnetostrikcijske senzorje položaja, ki zagotavljajo absolutno povratno informacijo o položaju brez ponovnega umerjanja po izgubi moči. Ti senzorji ustvarjajo neprekinjene elektronske signale, ki prikazujejo natančen položaj palice, kar omogoča krmiljenje v zaprti zanki in avtomatizirano delovanje. Načelo brezkontaktnega zaznavanja odpravlja obrabo in zagotavlja dosledno natančnost v milijonih ciklov.

Dodajanje IoT povezljivosti k zaznavanju položaja ustvari zmožnosti predvidenega vzdrževanja. Senzorji, ki spremljajo tlak, temperaturo in število ciklov v celotnem hidravličnem sistemu, ustvarjajo podatkovne tokove, ki razkrivajo težave, preden pride do okvare. Postopno zvišanje delovne temperature lahko kaže na obrabo tesnila ali kontaminacijo. Nihanje tlaka med podaljšanjem lahko signalizira okvaro ventila ali prezračevanje tekočine. Sistemi za daljinsko spremljanje opozorijo vzdrževalne ekipe na te razmere, medtem ko oprema še deluje, kar preprečuje nepričakovane izpade.

Napredek znanosti o materialih zmanjšuje težo in hkrati ohranja trdnost hidravličnih batov. Aluminijeve zlitine visoke trdnosti nadomeščajo jeklo v aplikacijah, kjer zmanjšanje teže upravičuje višje stroške materiala. Letalska in vesoljska oprema imata zlasti koristi od lažjih jeklenk, ker zmanjšana masa izboljša učinkovitost goriva in nosilnost. Površinska obdelava aluminijastih komponent – eloksiranje, nikljanje ali posebni premazi – zagotavlja odpornost proti koroziji, primerljivo z jeklom.

Proizvodni procesi zdaj dosegajo strožje tolerance glede ravnosti, okroglosti in površinske obdelave. Izboljšana kakovost izvrtine neposredno pomeni boljšo učinkovitost tesnjenja in zmanjšano trenje. Postopki honanja lahko zdaj ustvarijo površinske zaključke Ra pod 0,2 mikrometra, kar zmanjša obrabo tesnil in podaljša življenjsko dobo. Laserski merilni sistemi preverjajo dimenzijsko natančnost do mikronov, kar zagotavlja dosledno kakovost v proizvodnih serijah.

Obdelava površin palic se je razvila dlje od tradicionalnega kromiranja. Razprševanje s kisikovim gorivom visoke hitrosti (HVOF) nanese izjemno trde premaze, odporne proti obrabi. Lasersko oplaščenje spoji zaščitne zlitine s površinami palic, kar ustvarja metalurške vezi, boljše od prevleke. Te napredne obdelave so bolj odporne proti koroziji in obrabi kot krom, hkrati pa se izogibajo okoljskim pomislekom, povezanim s postopki šestvalentnega kroma.

Digitalna tehnologija dvojčkov spreminja način, kako proizvajalci razvijajo in testirajo vrste hidravličnih batov. Ustvarjanje virtualnega modela cilindra omogoča inženirjem, da simulirajo delovanje v različnih pogojih brez gradnje fizičnih prototipov. Analiza končnih elementov preučuje porazdelitev napetosti v kritičnih komponentah. Računalniška dinamika tekočin razkriva vzorce pretoka in padce tlaka znotraj zapletenih geometrij priključkov. Ta virtualna orodja pospešujejo razvojne cikle in omogočajo optimizacijo, ki bi bila nepraktična zgolj s fizičnim testiranjem.

Pojavljajo se hibridni pogonski sistemi, ki združujejo hidravlični in električni pogon. Nekatere aplikacije imajo koristi od gostote hidravlične moči za težke delovne faze, vendar imajo raje električni pogon za natančno pozicioniranje ali premikanje majhne obremenitve. Razvoj cilindrov, ki se integrirajo s temi hibridnimi arhitekturami, zahteva ponoven razmislek o tradicionalnih tipih hidravličnih batov, da bi se prilagodili elektronskim nadzornim vmesnikom in regenerativnim obnavljanjem energije.

Pravilna izbira za vaš sistem

Uspešna uporaba tipov hidravličnih batov v realnih sistemih zahteva uravnoteženje več tehničnih in ekonomskih dejavnikov. Enostavno delujoči valji so zaradi preprostosti in zanesljivosti idealni, kadar karakteristike obremenitve naravno zagotavljajo povratno silo in hitrost umika ni kritična. Dvojno delujoči cilindri so bistveni, kadar aplikacije zahtevajo nadzorovano dvosmerno silo in hitrost, pri čemer sprejemajo dodatne stroške in kompleksnost.

Specializirane geometrije obravnavajo posebne omejitve. Cilindri bata povečajo izhodno moč pri kompaktnih namestitvah. Teleskopske zasnove rešujejo zahteve po dolgem hodu v omejenem prostoru. Tandemske konfiguracije pomnožijo silo brez povečanja velikosti izvrtine ali pritiska. Diferencialni cilindri z regenerativnimi vezji optimizirajo značilnosti hitrosti in sile za različne pogoje obremenitve.

Izbira tesnila vpliva na dolgoročno zanesljivost prav tako kot tip cilindra. Material tesnila uskladite z vrsto tekočine, temperaturnim območjem in nivojem tlaka. Upoštevajte, da PEEK prekaša druge materiale v okoljih skrajnih mehanskih obremenitev, medtem ko se PTFE odlikuje po kemični združljivosti in zmanjšanju trenja. Ne pozabite, da geometrija utorov in tolerance pri izdelavi vplivajo na delovanje tesnila enako kot lastnosti materiala.

Ker se tipi hidravličnih batov razvijajo z vgrajenimi senzorji in povezljivostjo interneta stvari, dajte prednost sistemom, ki podpirajo predvideno vzdrževanje in nadzor na daljavo. Prirastni stroški pametnih jeklenk se pogosto povrnejo s skrajšanim časom izpadov in optimiziranim načrtovanjem vzdrževanja. Ocenite dobavitelje na podlagi njihove sposobnosti, da zagotovijo ne le mehanske komponente, ampak integrirane rešitve z ustreznimi krmilnimi vmesniki in diagnostičnimi zmogljivostmi.

Hidravlični bat ostaja temeljni element v industrijski avtomatizaciji, mobilni opremi in proizvodnih sistemih. Razumevanje načel delovanja, strukturnih variacij in značilnosti delovanja različnih tipov hidravličnih batov omogoča premišljene odločitve, ki optimizirajo delovanje sistema ob nadzoru stroškov. Ne glede na to, ali načrtujete nov sistem ali nadgrajujete obstoječo opremo, ujemanje pravega tipa jeklenke z vašimi specifičnimi zahtevami zagotavlja zanesljivo delovanje in dolgo življenjsko dobo.