Ko inženirji in tehniki iščejo »katere so tri vrste ventilov«, so pogosto presenečeni, ko ugotovijo, da ni enotnega univerzalnega odgovora. Resnica je bolj niansirana kot preprost seznam treh kategorij. Razvrstitev ventilov je v celoti odvisna od operativnega konteksta, ne glede na to, ali delate s hidravličnimi sistemi napajanja, industrijskimi procesnimi cevovodi ali integracijo mehanskega aktuatorja.

Ta zapletenost ni napaka v inženirski terminologiji – je funkcija. Različne industrijske discipline so razvile lastne klasifikacijske okvire, ker dajejo prednost različnim karakteristikam ventilov. Projektant hidravličnega sistema se osredotoča na nadzorne funkcije, medtem ko inženir procesnega obrata skrbi za servisne naloge, vzdrževalec pa mora razumeti vrste mehanskega gibanja za izbiro aktuatorja in prostorsko načrtovanje.

V tem obsežnem vodniku bomo raziskali tri najbolj verodostojne klasifikacijske okvire, ki opredeljujejo tipe ventilov v različnih inženirskih kontekstih. Vsak okvir predstavlja legitimen odgovor na vprašanje "treh vrst", podprt z industrijskimi standardi in zahtevami aplikacij v resničnem svetu.

Framework One: Funkcionalna klasifikacija v Fluid Power Systems

V hidravličnih in pnevmatskih sistemih ventili služijo kot logični izvajalci tokokrogov za prenos moči. Trije osnovni tipi ventilov v tem okviru temeljijo na regulacijski funkciji: smerni regulacijski ventili, ventili za regulacijo tlaka in ventili za regulacijo pretoka. Ta razvrstitev prevladuje v inženirstvu avtomatizacije in je izrecno priznana v standardih ISO 1219 (simboli za moč tekočine) in NFPA T3.10.19.

Smerni krmilni ventili

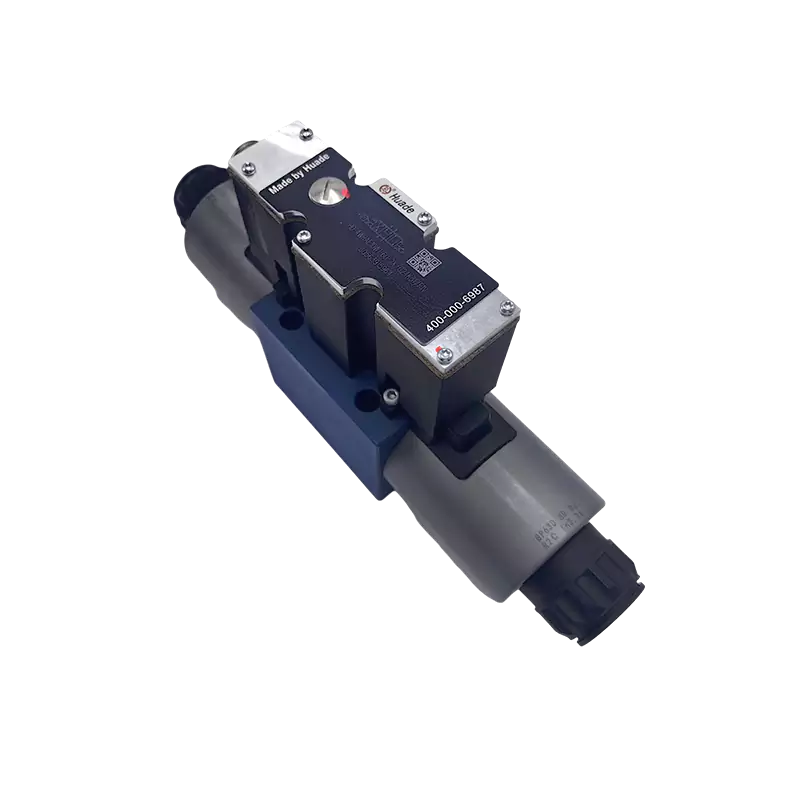

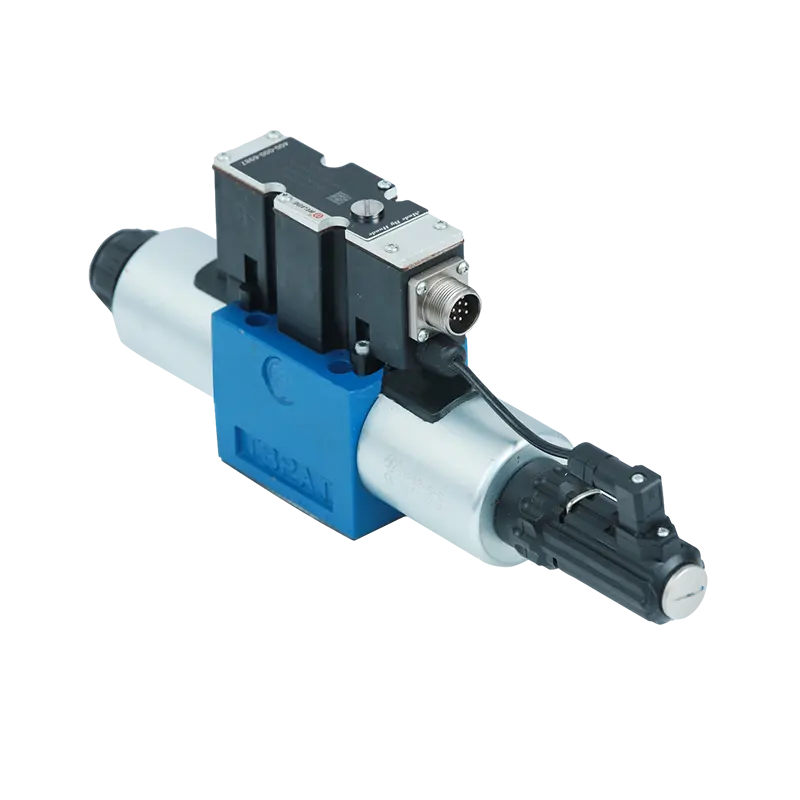

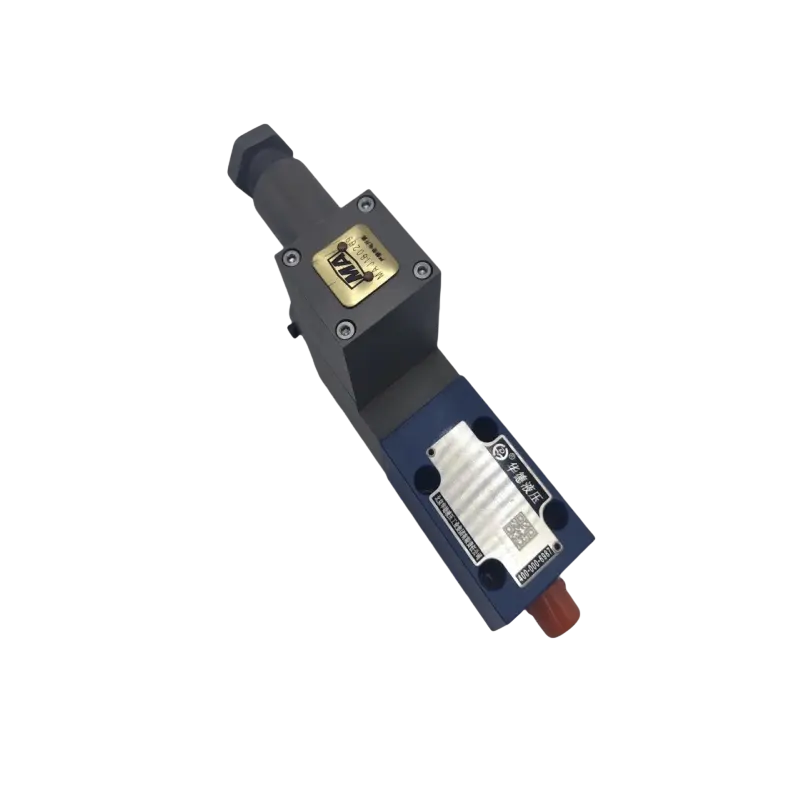

Usmerjeni regulacijski ventili (DCV) postavljajo logično osnovo katerega koli fluidnega pogonskega sistema. Njihova primarna funkcija je usmerjanje, preusmerjanje ali blokiranje poti pretoka tekočine znotraj tokokroga, s čimer se določi smer gibanja aktuatorjev, kot so hidravlični cilindri (podaljšajo, umaknejo ali zadržijo) ali hidravlični motorji (v smeri urinega kazalca, nasprotni smeri urinega kazalca ali zaustavitev).

Notranja arhitektura DCV-jev je razdeljena na dve prevladujoči filozofiji oblikovanja: vijačni ventili in loputni ventili. Valjni ventili so sestavljeni iz natančno obdelanega cilindričnega elementa (tulja) z robovi in utori, ki drsijo znotraj ujemajoče se izvrtine. Ko se tuljava premika aksialno, pokriva ali odkriva odprtine v telesu ventila in tako preusmerja poti tekočine. Ta zasnova je odlična pri implementaciji zapletene preklopne logike – eno samo ohišje ventila lahko doseže 4-potne 3-položajne ali 5-potne 2-položajne konfiguracije. Vendar pa imajo vijačni ventili inherentno fizično lastnost, imenovano tesnjenje zračnosti. Da bi omogočili nemoteno drsno gibanje, mora biti med tuljavo in izvrtino radialna razdalja nekaj mikrometrov. To ustvarja neizogibno notranje puščanje (obvod vretena) pod tlakom, zaradi česar vretenski ventili niso primerni za dolgotrajno zadrževanje obremenitve brez pomožnih povratnih ventilov.

Nasprotno pa loputni ventili uporabljajo premični zapiralni element (stožec, krogla ali disk), ki pritiska na sedež pravokotno na pretok. To ustvari kontaktno tesnilo ali tesnilo obraza. Ko je zaprt, sistemski tlak dejansko pomaga pri tesnejšem pritisku elementa na sedež, s čimer se doseže pozitivno tesnjenje skoraj brez puščanja. Zaradi tega so loputni ventili idealni za aplikacije za zadrževanje obremenitve, varnostni izklop in visokotlačno izolacijo. Hod je običajno kratek, kar ima za posledico izjemno hitre odzivne čase, odpiranje pa zagotavlja samočistilni učinek, ki daje oblikovanju lopute večjo toleranco na kontaminacijo v primerjavi s tuljavi.

Specifikacija DCV-jev sledi standardnemu notacijskemu sistemu, ki temelji na "načinih" (številu odprtin za tekočino) in "pozicijah" (številu stabilnih stanj tuljave). 4-smerni 3-položajni ventil (4/3) ima na primer štiri odprtine – tlak (P), rezervoar (T) in dve delovni odprtini (A, B) – in tri stabilne položaje. Sredinsko stanje 3-pozicijskih ventilov je kritično za obnašanje sistema. Zaprto središče tipa O blokira vse odprtine, zaklene aktuatorje v položaju, vendar povzroči kopičenje tlaka v črpalki. Plavajoče središče tipa H povezuje A, B in T, medtem ko blokira P, kar omogoča, da aktuator prosto lebdi. Tandemsko središče tipa Y povezuje P in T, medtem ko blokira A in B, razbremeni črpalko v rezervoar in zmanjša nastajanje toplote, medtem ko ohranja zaporo aktuatorja.

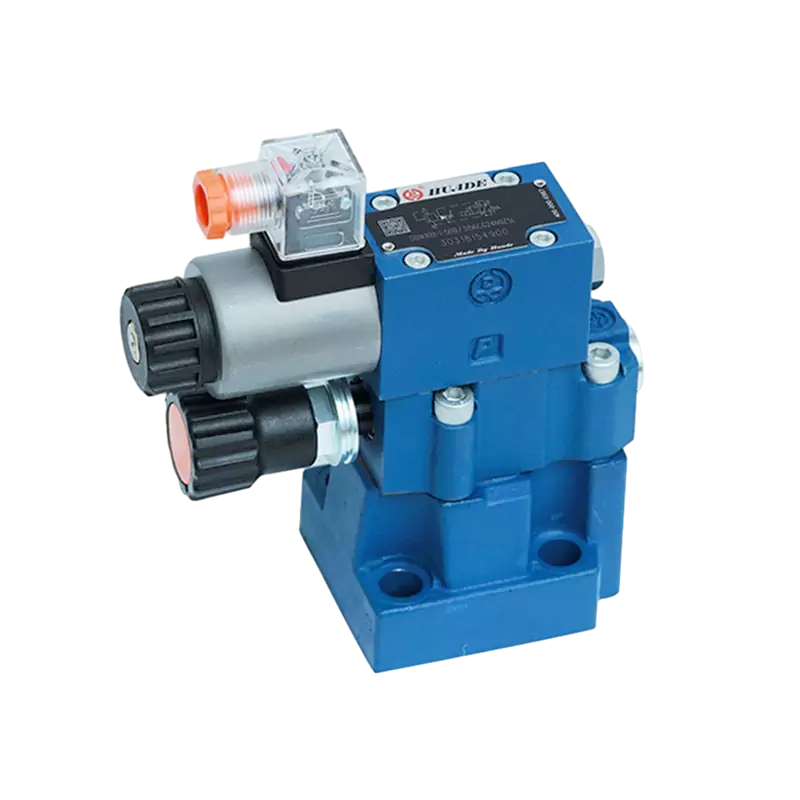

Ventili za regulacijo tlaka

V hidravlični fiziki je tlak enak sili na enoto površine ($$P = F/A$$). Zato je nadzor tlaka v sistemu v bistvu nadzor izhodne sile aktuatorja. Ventili za regulacijo tlaka omejujejo najvišji sistemski tlak ali uravnavajo lokalni tlak v tokokrogu, da ohranijo varne pogoje delovanja in dosežejo cilje nadzora sile.

Razbremenilni ventil služi kot varnostni temelj – normalno zaprt ventil, povezan vzporedno s sistemom. Ko tlak v sistemu preseže mejno vrednost sile, ki jo nastavi vzmet, se ventil odpre in preusmeri odvečno tekočino nazaj v rezervoar, s čimer se omeji najvišji tlak v sistemu. To preprečuje katastrofalne okvare cevi, tesnil in aktuatorjev v pogojih preobremenitve. Razbremenilni ventili z neposrednim delovanjem se hitro odzovejo, vendar kažejo znatno preglasitev tlaka (razlika med tlakom pokanja in tlakom polnega pretoka). Razbremenilni ventili s pilotnim krmiljenjem uporabljajo majhen pilotni ventil za krmiljenje glavne odprtine tuljave, kar zagotavlja bolj ravno karakteristično krivuljo tlak-pretok, ki ohranja stabilnejši sistemski tlak v širokem razponu pretoka. Pilotno vodeni dizajni prav tako olajšajo daljinsko prilagajanje tlaka in funkcije razbremenitve sistema.

Ventili za zmanjšanje tlaka kljub vizualni podobnosti delujejo na bistveno drugačnem principu. To so normalno odprti ventili, nameščeni zaporedno v tokokrogu. Dušijo pretok za zmanjšanje izhodnega tlaka in uporabljajo povratno informacijo o izhodnem tlaku za vzdrževanje konstantnega zmanjšanega tlaka ne glede na nihanja vstopnega tlaka. To je bistvenega pomena, kadar mora en sam hidravlični vir služiti več krogom z različnimi zahtevami glede tlaka – na primer glavni sistem zahteva 20 MPa (2900 psi) za silo valja, medtem ko pomožni vpenjalni krog potrebuje samo 5 MPa (725 psi).

Zaporedni ventili nadzirajo vrstni red delovanja tako, da ostanejo zaprti, dokler vhodni tlak ne doseže nastavljene točke, nato pa se samodejno odprejo, da omogočijo pretok v spodnje tokokroge. Za razliko od razbremenilnih ventilov, ki izlivajo tekočino v rezervoar, zaporedni ventili usmerjajo izhodni tok v delovna vezja in zato običajno potrebujejo zunanjo odtočno povezavo za obvladovanje puščanja krmilne komore, ne da bi onesnažili signal delovne odprtine.

Protiutežni ventili so kritični za sisteme dviganja in navpičnega gibanja. Nameščeni so v povratnem vodu jeklenke in so nastavljeni na tlak, ki je nekoliko višji od tlaka, ki ga ustvari gravitacija. Z ustvarjanjem protitlaka preprečujejo prosti pad tovora pod vplivom gravitacijske sile in zagotavljajo nemoten nadzorovan spust. Sodobni protiutežni ventili vključujejo protipovratni ventil, ki omogoča prost povratni tok pri dvigovanju.

Ventili za regulacijo pretoka

Ventili za regulacijo pretoka uravnavajo prostornino tekočine na časovno enoto skozi ventil in s tem nadzorujejo hitrost aktuatorja (hitrost raztezanja/vračanja valja ali hitrost vrtenja motorja). Osnovna enačba pretoka skozi odprtino je$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, kjer je Q hitrost pretoka, A površina odprtine in ΔP razlika tlaka skozi odprtino.

Najenostavnejša regulacija pretoka je igelni ventil, ki je razvrščen kot nekompenzirani. Iz zgornje enačbe je pretok Q odvisen ne samo od površine odprtine A, temveč tudi od kvadratnega korena tlačne razlike ΔP. Če se obremenitev spreminja, se ΔP spreminja, kar povzroča nestabilnost hitrosti. Da bi rešili to temeljno težavo, ventili za regulacijo pretoka s kompenzacijo tlaka vključujejo notranji reducirni ventil s konstantno diferenčnim tlakom (kompenzator) v seriji z dušilno odprtino. Ta kompenzator samodejno prilagodi lastno odprtino glede na tlak obremenitve, da ohrani konstanten ΔP čez glavno odprtino. Ko je ΔP konstanten, pretok Q postane funkcija samo območja odprtine A, s čimer se doseže krmiljenje konstantne hitrosti, neodvisno od obremenitve.

Položaj tokokroga ventilov za regulacijo pretoka določa način regulacije hitrosti. Krmiljenje z merilnikom postavi ventil za nadzor pretoka v aktuator. To ustreza aplikacijam s stalnimi, uporovnimi obremenitvami, vendar ne more ustvariti protitlaka – ko se sooči s previsokimi obremenitvami, kot je gibanje zaradi gravitacije, bo aktuator pobegnil. Krmiljenje z merilnikom izstopa iz ventila, ki nadzoruje pretok, iz aktuatorja. Z ustvarjanjem protitlaka na povratni strani to ustvarja bolj togo hidravlično oporo, ki učinkovito preprečuje uhajanje previsoke obremenitve in zagotavlja vrhunsko gladko gibanje. Vendar pa lahko protitlak povzroči povečanje tlaka v vstopni komori, kar zahteva skrbno preverjanje nazivnega tlaka med načrtovanjem.

| Vrsta ventila | Primarna funkcija | Nadzorni parameter | Tipične aplikacije | Ključni standardi |

|---|---|---|---|---|

| Usmerjevalni nadzor | Usmerite tekoče poti | Smer toka | Sekvenciranje valjev, vzvratno spreminjanje motorja, logična vezja | ISO 5599, NFPA T3.6.1 |

| Nadzor tlaka | Omejite ali regulirajte pritisk | Tlak sistema/tokokroga | Zaščita sistema, nadzor sile, zaporedje obremenitev | ISO 4411, SAE J1115 |

| Nadzor pretoka | Uravnavajte pretok | Hitrost aktuatorja | Nadzor hitrosti, sinhronizacija, upravljanje hitrosti podajanja | ISO 6263, NFPA T3.9.13 |

Drugi okvir: Klasifikacija storitvenih nalog v procesnih cevovodih

Ko premaknemo kontekst s tekočih električnih tokokrogov na industrijske procesne obrate – ki zajemajo nafto in plin, kemično predelavo, čiščenje vode in proizvodnjo električne energije – so tri vrste ventilov razvrščene glede na njihovo delovno dolžnost v cevnem sistemu. Ta okvir priznava izolacijske ventile, regulacijske ventile in nepovratne ventile kot temeljno trojico. Ta klasifikacija prevladuje pri razvoju P&ID (diagram cevi in instrumentov) in se odraža v standardih za cevi, kot sta ASME B31.3 in API 600.

Izolacijski ventili

Izolacijski ventili (imenovani tudi blok ventili ali zaporni ventili) so zasnovani tako, da omogočajo polni pretok ali popolno blokado. Delujejo v popolnoma odprtem ali popolnoma zaprtem položaju in se nikoli ne smejo uporabljati za dušenje. Dolgotrajno delovanje v delno odprtih položajih povzroči, da tekočina z visoko hitrostjo razjeda tesnilne površine s pojavom, imenovanim vlečenje žice, kar uniči učinkovitost tesnjenja in povzroči katastrofalno puščanje.

Zasun predstavlja klasično linearno zaporno izvedbo. Klinasti disk se premika pravokotno na smer toka, da prekine tok. Ko je popolnoma odprta, pretočna pot tvori ravno cev z minimalnim padcem tlaka, zaradi česar so zaporni ventili idealni za storitve, kjer je nizek upor kritičen. Zaporni ventili so na voljo v dveh konfiguracijah stebla z različnimi operativnimi lastnostmi. Zaporni ventili z dvigajočim se steblom (OS&Y – zunanji vijak in jarem) imajo zunanje navoje, zaradi katerih se steblo dvigne, ko se ročno kolo vrti. To zagotavlja vizualno indikacijo položaja – podaljšano steblo pomeni odprto – in preprečuje stik navojev s procesnim medijem, kar preprečuje korozijo. Ti so standardni v protipožarnih sistemih in kritičnih procesnih linijah, kjer je vidljivost položaja pomembna za varnost. Pri ventilih z nedvigajočim steblom (NRS) se steblo vrti, vendar se ne premika navpično, z notranjimi navoji matice, ki so vgrajeni v zagozdo. Ta zasnova zmanjšuje zahteve po navpičnem prostoru, zaradi česar so primerni za vkopane cevovode ali zaprte prostore, vendar nimajo intuitivnega prikaza položaja in so navoji izpostavljeni koroziji medija.

Zaporni ventili zahtevajo večobratno delovanje, kar pomeni počasno odpiranje in zapiranje. Čeprav to preprečuje vodni udar, so zaradi tega neprimerni za izklop v sili. Tesnilne površine so tudi dovzetne za ugriz (hladno varjenje kovinskih površin pod pritiskom in trenjem).

Krogelni ventili predstavljajo sodoben standard za rotacijsko zapiranje. Kot zapiralni element služi krogla s skoznjo izvrtino. Z vrtenjem za 90 stopinj dosežete popolnoma odprto ali popolnoma zaprto delovanje s hitrostjo in učinkovitostjo. Krogelni ventili s polnimi odprtinami imajo premer izvrtine, ki se ujema s cevjo, zaradi česar je upor pretoka zanemarljiv. Tesnilni mehanizem se bistveno razlikuje med izvedbami s plavajočo kroglo in zasnovami, nameščenimi na zatiče. Pri ventilih s plavajočo kroglo je krogla podprta le s sedeži in "plava" v telesu. Pritisk medija potisne kroglico proti spodnjemu sedežu, kar ustvari tesno tesnjenje. Ta zasnova deluje pri nizkem do srednjem tlaku in majhnih premerih, vendar pri visokotlačnih aplikacijah z velikimi izvrtinami delovni navor postane ogromen in sedeži se pod obremenitvijo deformirajo. Kroglični ventili, ki so nameščeni na nastavkih, mehansko pritrdijo kroglo med zgornjim in spodnjim nastavkom, kar preprečuje premikanje krogle. Pritisk medija potisne vzmetene sedeže proti krogli, da se doseže tesnjenje. Ta zasnova dramatično zmanjša obratovalni navor in omogoča funkcijo dvojnega blokiranja in odzračevanja (DBB), zaradi česar je izbira API 6D za cevovodni prenos in visokotlačne aplikacije.

Regulacijski ventili

Regulacijski ventili (imenovani tudi regulacijski ventili ali dušilni ventili) so zasnovani za modulacijo pretočnega upora in s tem nadzor pretoka, tlaka ali temperature. Za razliko od izolacijskih ventilov morajo prenesti visoke hitrosti, turbulenco in kavitacijo ali bliskanje, ki se pojavi med delnim odpiranjem. Nikoli se preprosto ne odprejo in zaprejo – živijo v dušilnem območju.

Krožni ventili postavljajo merilo za natančno krmiljenje. Disk v obliki čepa se premika vzdolž središčnice toka. Notranja pretočna pot tvori obliko črke S, ki sili tekočino skozi ostre spremembe smeri. Ta vijugasta pot razprši ogromne količine fluidne energije, kar omogoča fino modulacijo pretoka. S spreminjanjem obrisa diska (linearno, enako odstotno, hitro odpiranje) lahko inženirji določijo inherentno karakteristiko pretoka ventila. Značilnosti enakega odstotka so najpogostejše pri krmiljenju procesa, ker kompenzirajo nelinearne spremembe padca tlaka v sistemu in ohranjajo razmeroma konstanten dobiček krmilne zanke v celotnem območju giba. Globusni ventili nudijo odlično natančnost dušenja in tesen zapor (disk in sosednji del v vzporednem stiku), vendar visok upor pretoka povzroči znatno izgubo tlaka.

Metuljasti ventili za nadzor pretoka uporabljajo disk, ki se vrti znotraj toka. Tradicionalni koncentrični metuljasti ventili služijo preprostim nizkotlačnim vodnim sistemom, vendar so ekscentrični metuljasti ventili vstopili v prizorišče visokozmogljivega krmiljenja. Zasnove z dvojnim odmikom imajo os stebla odmaknjeno od središča diska in središčnice cevi. Ta učinek odmikača povzroči, da se disk ob odpiranju hitro dvigne stran od sedeža, kar zmanjša trenje in obrabo. Dizajni s trojnim odmikom dodajo tretji kotni odmik med osjo stožca sedeža in središčnico cevi. To doseže resnično "brez trenja" delovanje, kar omogoča trdo tesnjenje med kovino in kovino, ki doseže mehurčke brez puščanja in vzdrži ekstremno temperaturo in pritisk. Metuljasti ventili s kovinskim sedežem s trojnim zamikom prevladujejo v težkih delovnih aplikacijah s paro in ogljikovodikom.

Fizika dimenzioniranja ventilov zahteva izbiro na podlagi izračuna. Koeficient pretoka ($$C_v$$) določa galone na minuto vode pri 60 °F, ki teče skozi ventil pri padcu tlaka 1 psi. Služi kot univerzalna metrika zmogljivosti ventila. Formula za določanje velikosti$$C_v = Q\\sqrt{SG/\\Delta P}$$povezuje pretok Q, specifično težo SG in padec tlaka ΔP.

Razumevanje utripanja in kavitacije je ključnega pomena za težke tekoče storitve. Ko tekočina pospeši skozi veno contracta (najmanjše območje) zaklopke, hitrost doseže vrhove in tlak doseže najnižjo točko. V spodnjem toku se tlak delno povrne. Utripanje se pojavi, ko se tlak po veni contracta ne more povrniti nad parni tlak tekočine – tekočina trajno izhlapi v dvofazni tok, mešanica pare in tekočine z visoko hitrostjo pa povzroči hude erozivne poškodbe. Kavitacija se pojavi, ko tlak vene contracta pade pod parni tlak (nastanejo mehurčki), vendar se spodnji tlak povrne nad parni tlak. Mehurčki implodirajo in ustvarjajo ekstremne lokalizirane mikro curke in udarne valove, ki povzročajo katastrofalen hrup, vibracije in luknjanje materiala. Faktor obnovitve tlaka ($$F_L$$) označuje kavitacijski upor ventila. Krožni ventili imajo običajno visoko$$F_L$$) določa galone na minuto vode pri 60 °F, ki teče skozi ventil pri padcu tlaka 1 psi. Služi kot univerzalna metrika zmogljivosti ventila. Formula za določanje velikosti$$F_L$$, visoko okrevanje).

Nepovratni ventili

Nepovratni ventili (nepovratni ventili) so samodejne naprave, ki se odprejo s pretokom in zaprejo s tokom. Predvsem ščitijo črpalke pred poškodbami zaradi obratnega vrtenja in preprečujejo drenažo sistema. V nasprotju z drugimi tipi ventilov delujejo brez zunanjih krmilnih signalov – gibalna količina tekočine in gravitacija zagotavljata silo aktiviranja.

Nihajni povratni ventili imajo disk, ki se vrti okoli zatiča tečaja. Zagotavljajo nizek upor proti pretoku, vendar so nagnjeni k šklepetanju plošč v pogojih nizke hitrosti ali pulzirajočega toka. Pri aplikacijah s hitrim obračanjem pretoka lahko preverjanje nihanja povzroči uničujoč vodni udar, ko se disk zaskoči. Dvižni nepovratni ventili imajo disk, ki se premika navpično, kar je po konstrukciji podobno krogličnim ventilom. Zagotavljajo tesno tesnjenje in vzdržijo visok pritisk, vendar izkazujejo visoko odpornost proti pretoku in dovzetnost za blokado z drobirjem. Nepovratni ventili z nagibno ploščo predstavljajo premium rešitev za velike črpalne postaje (protipoplavna zaščita, vodovod). Vrtilna os diska je blizu sedežne površine in ustvarja uravnoteženo strukturo zračnega profila. Kratek hod omogoča izjemno hitro zapiranje z blažilnim učinkom, kar dramatično zmanjša udarce vodnega kladiva.

| Vrsta ventila | Način delovanja | Položaj držav | Zmogljivost dušenja | Primarni standardi |

|---|---|---|---|---|

| Izolacija/blokada | Samo vklop-izklop | Popolnoma odprto ali popolnoma zaprto | Ni priporočljivo | API 600, API 6D, ASME B16.34 |

| Uredba/nadzor | Moduliranje | Vsak položaj pri udarcu | Primarna funkcija | IEC 60534, ANSI/ISA-75 |

| Nevračilo | Samodejno | Samoaktiven s tokom | N/A (binarno preverjanje) | API 594, BS 1868 |

Tretji okvir: Klasifikacija mehanskega gibanja za integracijo aktuatorja

Tretji glavni klasifikacijski okvir kategorizira ventile glede na trajektorijo fizičnega gibanja njihovega zapiralnega elementa. Ta perspektiva je bistvena za izbiro aktuatorjev (pnevmatski, električni, hidravlični), načrtovanje prostorske postavitve in razvoj strategije vzdrževanja. Trije tipi so ventili z linearnim gibanjem, ventili z rotacijskim gibanjem in samodejni ventili.

Ventili za linearno gibanje

Ventili z linearnim gibanjem imajo zaporne elemente, ki se premikajo v ravni črti, pravokotno ali vzporedno s smerjo toka. Reprezentativni primeri vključujejo zaporne ventile, krožne ventile, membranske ventile in ščipalne ventile. Linearno gibanje običajno pretvori vrtilni moment v ogromen linearni potisk skozi stebla z navojem, kar zagotavlja odlično tesnilno silo (visoka obremenitev sedeža enote). Odziv dušenja je ponavadi bolj linearen, primeren za aplikacije z visoko natančnostjo krmiljenja. Vendar je dolžina giba običajno dolga, kar ima za posledico visoke višine ventilov (znatne zahteve glede višine).

Membranski ventili in ščipalni ventili si zaslužijo posebno pozornost pri linearnih zasnovah ventilov zaradi njihove edinstvene lastnosti "izolacije medija". Ti ventili zaprejo pretok tako, da stisnejo prožno membrano ali elastomerni tulec in popolnoma izolirajo delovni mehanizem od procesnega medija. To zagotavlja ključne prednosti v sanitarnih aplikacijah (farmacevtika, hrana in pijača), kjer je preprečevanje kontaminacije najpomembnejše, in v aplikacijah gnojevke (rudništvo, odpadne vode), kjer bi abrazivni delci hitro uničili kovinske komponente. Izbira materiala membrane ali rokava (PTFE, EPDM, naravni kavčuk) postane primarno vprašanje združljivosti in ne metalurgija ohišja.

Rotacijski ventili

Ventili z rotacijskim gibanjem imajo zapiralne elemente, ki se vrtijo okoli osi, običajno za 90 stopinj, da dosežejo polni hod. Reprezentativni primeri vključujejo krogelne ventile, lopute in zaporne ventile. Ti modeli nudijo kompaktno strukturo, majhno težo in hitro delovanje. Odlični so v prostorsko omejenih namestitvah in aplikacijah, ki zahtevajo hitro aktiviranje. Testiranje certificiranja požarne varnosti po API 607 ali API 6FA je običajno za rotacijske ventile v ogljikovodiki, s čimer se preveri, ali se varnostno tesnjenje kovina na kovino aktivira, če mehki sedeži med požarom izgorijo.

Krožni ventili postavljajo merilo za natančno krmiljenje. Disk v obliki čepa se premika vzdolž središčnice toka. Notranja pretočna pot tvori obliko črke S, ki sili tekočino skozi ostre spremembe smeri. Ta vijugasta pot razprši ogromne količine fluidne energije, kar omogoča fino modulacijo pretoka. S spreminjanjem obrisa diska (linearno, enako odstotno, hitro odpiranje) lahko inženirji določijo inherentno karakteristiko pretoka ventila. Značilnosti enakega odstotka so najpogostejše pri krmiljenju procesa, ker kompenzirajo nelinearne spremembe padca tlaka v sistemu in ohranjajo razmeroma konstanten dobiček krmilne zanke v celotnem območju giba. Globusni ventili nudijo odlično natančnost dušenja in tesen zapor (disk in sosednji del v vzporednem stiku), vendar visok upor pretoka povzroči znatno izgubo tlaka.

Samodejni ventili

Samodejni ventili ne potrebujejo zunanjega vira energije – električnega, pnevmatskega ali hidravličnega. Delujejo izključno iz energije znotraj samega procesnega medija. Protipovratni ventili uporabljajo kinetično energijo tekočine, razbremenilni in varnostni ventili uporabljajo silo statičnega tlaka, samodejni regulatorji tlaka pa uporabljajo povratno informacijo ravnovesja tlaka. Zaradi odsotnosti zunanjega napajanja so ti ventili sami po sebi varni pred okvarami za nekatere kritične aplikacije.

Vendar pa imajo samodejni ventili histerezo in značilnosti mrtvega pasu zaradi fizičnega ravnovesja med silo tekočine in silo mehanske vzmeti v kombinaciji s trenjem. Histereza pomeni, da se tlak odpiranja in tlak ponovne nastavitve razlikujeta – ventil si "zapomni" prejšnje stanje. Mrtvi pas je vhodno območje, v katerem se izhod ne spremeni. Prevelik mrtvi pas povzroči nestabilnost krmiljenja, medtem ko je ustrezna histereza (kot je izpihovanje v varnostnih ventilih – razlika med nastavljenim tlakom in tlakom ponovnega nasedanja) potrebna za preprečitev tresenja ventila (hitro nihanje, ki poškoduje sedeže in ustvarja nevarna nihanja tlaka). Standardi, kot je ASME, oddelek VIII, oddelek 1 (koda za bojlerje in tlačne posode), predpisujejo posebne zahteve glede delovanja za samosprožilne varnostne in razbremenilne naprave.

| Vrsta gibanja | Značilnost kapi | Tipični aktuatorji | Prostorske zahteve | Hitrost odziva |

|---|---|---|---|---|

| Linearno gibanje | Dolg hod, velik potisk | Batni cilinder, elektromotor + vodilni vijak | Visoko navpično (prostor za glavo) | Počasi do zmerno |

| Ključni standardi | Četrt obrata (90°) | Zobnik z zobato letvijo, scotch-yoke, električni četrtobratni | Nizka navpična, zmerna radialna | hitro |

| Samoaktiviran | Spremenljivka (medijsko usmerjena) | Brez (integralna vzmet/utež) | Minimalno (brez aktuatorja) | Odvisno od dizajna |

Izbira pravega klasifikacijskega ogrodja za vašo aplikacijo

Ventili za zmanjšanje tlaka kljub vizualni podobnosti delujejo na bistveno drugačnem principu. To so normalno odprti ventili, nameščeni zaporedno v tokokrogu. Dušijo pretok za zmanjšanje izhodnega tlaka in uporabljajo povratno informacijo o izhodnem tlaku za vzdrževanje konstantnega zmanjšanega tlaka ne glede na nihanja vstopnega tlaka. To je bistvenega pomena, kadar mora en sam hidravlični vir služiti več krogom z različnimi zahtevami glede tlaka – na primer glavni sistem zahteva 20 MPa (2900 psi) za silo valja, medtem ko pomožni vpenjalni krog potrebuje samo 5 MPa (725 psi).

Če postavljate kemični procesni obrat ali rafinerijo in razvijate P&ID, se klasifikacija dolžnosti storitev (izolacija, regulacija, nevračilo) ujema s tem, kako procesni inženirji razmišljajo o nadzoru pretoka materiala. Vaši dokumenti o razporedu ventilov bodo kategorizirali ventile glede na servisno dolžnost in vaše specifikacije materiala (API 6D za krogelne ventile za cevovode, IEC 60534 za regulacijske ventile, API 594 za povratne ventile) seveda sledijo temu okviru. Razlika je pomembna pri nabavi – krogelni ventil z izolacijskim delovanjem ima lahko drugačen material obloge, razred puščanja sedeža in velikost aktuatorja kot krogelni ventil z dušilnim delovanjem enake velikosti.

Če ste mehanični vzdrževalec, ki načrtuje zamenjavo ventila v prenatrpani sobi z opremo, ali izbirate pakete za aktiviranje, bo klasifikacija mehanskega gibanja (linearno, rotacijsko, samoaktivno) vodila vaše praktične odločitve. Vedeti morate, ali imate navpično razdaljo za dvižno steblo, ali vaš obstoječi vzorec za namestitev aktuatorja ustreza rotacijskim četrtobratnim ventilom in ali lahko dostopate do ventila med delovanjem. Ta razvrstitev vpliva tudi na vašo strategijo inventarja nadomestnih delov – stebla in tesnila ventilov z linearnim gibanjem imajo drugačne vzorce obrabe in postopke zamenjave v primerjavi z ležaji in sedeži rotacijskih ventilov.

Resničnost je taka, da se izkušeni inženirji tekoče premikajo med temi okviri, odvisno od vprašanja, na katerega je odgovorjen. Krmilni ventil v rafineriji bi lahko hkrati opisali kot ventil za regulacijo pretoka (funkcija moči tekočine), regulacijski ventil (dolžnost procesne storitve) in ventil za linearno gibanje (mehanska izvedba). Vsak opis je pravilen v svojem kontekstu in vsak ponuja različne informacije za odločanje. Ključno je spoznanje, da klasifikacija ventilov ni toga taksonomija, ampak bolj prilagodljiv nabor orodij perspektiv.

Sodobni standardi ventilov pogosto premostijo več ogrodij. IEC 60534 na primer pokriva regulacijske ventile in obravnava tako funkcionalne zahteve (karakteristike pretoka, razpon) kot mehanske vidike (pritrditev aktuatorja, zasnova stebla). API 6D zajema ventile za cevovode in določa delovno zmogljivost (razredi izolacije in dušenja), hkrati pa podrobno opisuje mehanske lastnosti (dvigajoče se steblo v primerjavi z nedvižnim steblom, zahteve za montažo na nastavek). Ta navzkrižna integracija odraža, kako resnični inženirski projekti zahtevajo celostno razumevanje in ne izoliranega kategoričnega znanja.

Zaključek: Kontekst določa klasifikacijo

Ko nekdo vpraša "katere so tri vrste ventilov," se tehnično pravilen odgovor začne z vprašanjem: tri vrste po katerem sistemu razvrščanja? Odgovor inženirja tekočinske energije – krmiljenje smeri, nadzor tlaka in nadzor pretoka – je popolnoma veljaven v kontekstu hidravlične in pnevmatske avtomatizacije. Odgovor procesnega inženirja – izolacija, regulacija in nevračilo – natančno opisuje dolžnosti servisiranja industrijskih cevovodov. Odgovor strojnega inženirja – linearno gibanje, rotacijsko gibanje in samoaktiviranje – pravilno kategorizira fizično izvedbo in vmesnike aktuatorjev.

Ta množica veljavnih odgovorov ni neuspeh standardizacije, temveč odraz globine in širine inženiringa ventilov. Ventili delujejo na stičišču mehanike tekočin, znanosti o materialih, mehanskega načrtovanja in teorije krmiljenja. Različne tehnične discipline naravno razvijajo klasifikacijske sisteme, ki so usklajeni z njihovimi pristopi k reševanju problemov in prednostnimi nalogami odločanja.

Za inženirje, ki delajo v različnih disciplinah – kot so tisti, ki načrtujejo integrirane sisteme za nadzor procesov ali upravljajo programe zanesljivosti sredstev v celotnem obratu – razumevanje vseh treh okvirov zagotavlja strateško prednost. Omogoča učinkovito komunikacijo s strokovnjaki iz različnih okolij, podpira odločitve o izbiri opreme na podlagi boljših informacij in omogoča celovitejšo analizo napak. Ko ventil odpove, vprašanje, ali je odpovedal njegova smerna krmilna funkcija, njegova izolacijska servisna dolžnost ali njegovo mehansko aktiviranje, razkrije različne vidike temeljnega vzroka in usmerja različne korektivne ukrepe.

Krožni ventili postavljajo merilo za natančno krmiljenje. Disk v obliki čepa se premika vzdolž središčnice toka. Notranja pretočna pot tvori obliko črke S, ki sili tekočino skozi ostre spremembe smeri. Ta vijugasta pot razprši ogromne količine fluidne energije, kar omogoča fino modulacijo pretoka. S spreminjanjem obrisa diska (linearno, enako odstotno, hitro odpiranje) lahko inženirji določijo inherentno karakteristiko pretoka ventila. Značilnosti enakega odstotka so najpogostejše pri krmiljenju procesa, ker kompenzirajo nelinearne spremembe padca tlaka v sistemu in ohranjajo razmeroma konstanten dobiček krmilne zanke v celotnem območju giba. Globusni ventili nudijo odlično natančnost dušenja in tesen zapor (disk in sosednji del v vzporednem stiku), vendar visok upor pretoka povzroči znatno izgubo tlaka.