Predstavljajte si, da imate moč dvigniti 50 ton s pritiskom na gumb ali nadzorovati masivno gradbeno opremo z milimetrsko natančnostjo. To ni znanstvena fantastika – to je neverjetna resničnost hidravličnih postaj, ki vsak dan delujejo po vsem svetu!

Od visokih žerjavov, ki gradijo jutrišnje nebotičnike, do natančnih robotskih orožij, ki izdelujejo medicinske pripomočke, ki rešujejo življenja, so hidravlične pogonske enote (HPU) neopevani junaki, ki poganjajo naš sodobni svet. Ti izjemni stroji pretvorijo preprosto mehansko energijo v neustavljivo hidravlično silo, s čimer naredijo nemogoče mogoče.

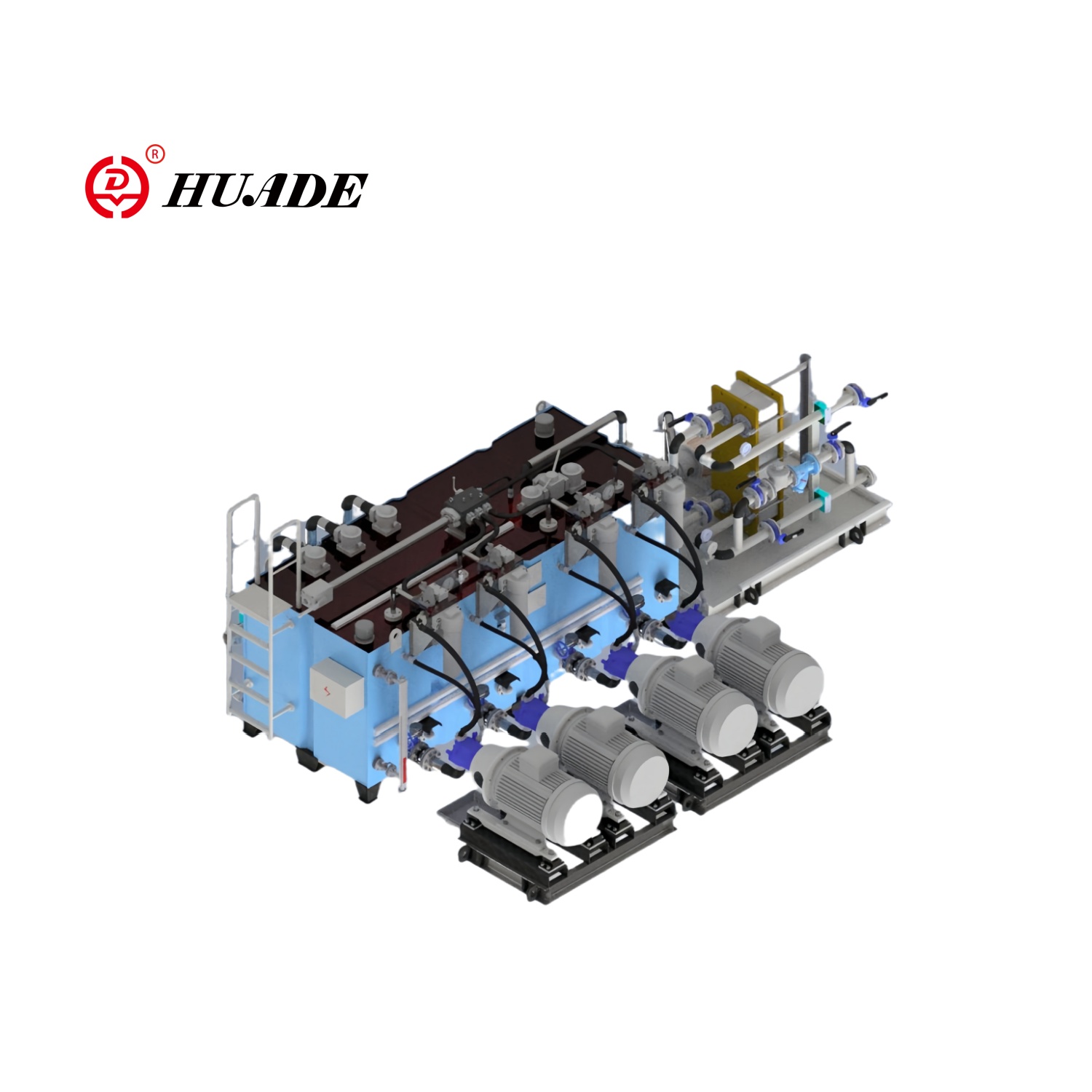

Hidravlična postaja – znana tudi kot hidravlična pogonska enota, sistem HPU ali hidravlična črpalna postaja – je veliko več kot le industrijska oprema. Je utripajoče srce neštetih industrij, multiplikator sile, ki ljudem omogoča premikanje gora, in natančno orodje, ki oblikuje našo prihodnost.

V tem izčrpnem vodniku bomo razkrili skrivnosti teh inženirskih čudes – od temeljnih načel do najsodobnejših inovacij 2025. Ne glede na to, ali ste ambiciozni inženir, radoveden študent ali strokovnjak, ki želi poglobiti svoje znanje, boste kmalu odkrili, kako hidravlične postaje revolucionirajo industrije in ustvarjajo možnosti, ki so se še pred desetletji zdele nemogoče.

Kaj je hidravlična postaja?

Osnovna definicija

Hidravlična postaja je celoten sistem napajanja, ki črpa tekočino (običajno olje) pod visokim pritiskom za delovanje hidravlične opreme. Kot bi imeli močno vodno črpalko, vendar namesto črpanja vode za vaš vrt, črpa posebno olje za pogon težkih strojev.

Hidravlična postaja vključuje več ključnih delov, ki delujejo skupaj:

- Črpalka za ustvarjanje tlaka

- Motor za pogon črpalke

- Rezervoar za shranjevanje hidravlične tekočine

- Ventili za nadzor pretoka in tlaka

- Filtri za ohranjanje čiste tekočine

Sodobni sistemi imajo avtomatske zaustavitve v sili.

Hidravlične črpalne postaje so povsod v sodobni industriji, saj ponujajo nekaj resnično izjemnega – neverjetno moč v izredno kompaktnem paketu. Tukaj je razlog, zakaj ti sistemi HPU spreminjajo naše delovanje:

- Visoka izhodna moč:Majhna hidravlična postaja lahko ustvari dovolj sile za dvig avtomobila ali premikanje ton materiala.

- Natančen nadzor:Operaterji lahko nadzirajo hitrost in silo z neverjetno natančnostjo – kot nalašč za občutljive operacije.

- Zanesljivost:Dobro vzdrževane hidravlične postaje lahko delujejo več let brez večjih težav.

- Vsestranskost:Ena hidravlična postaja lahko napaja več kosov opreme hkrati.

- Inteligenca (funkcija 2025):Sodobni sistemi imajo zdaj možnost samodiagnostike, predvidenega vzdrževanja in nadzora na daljavo.

Znanost za hidravličnimi postajami

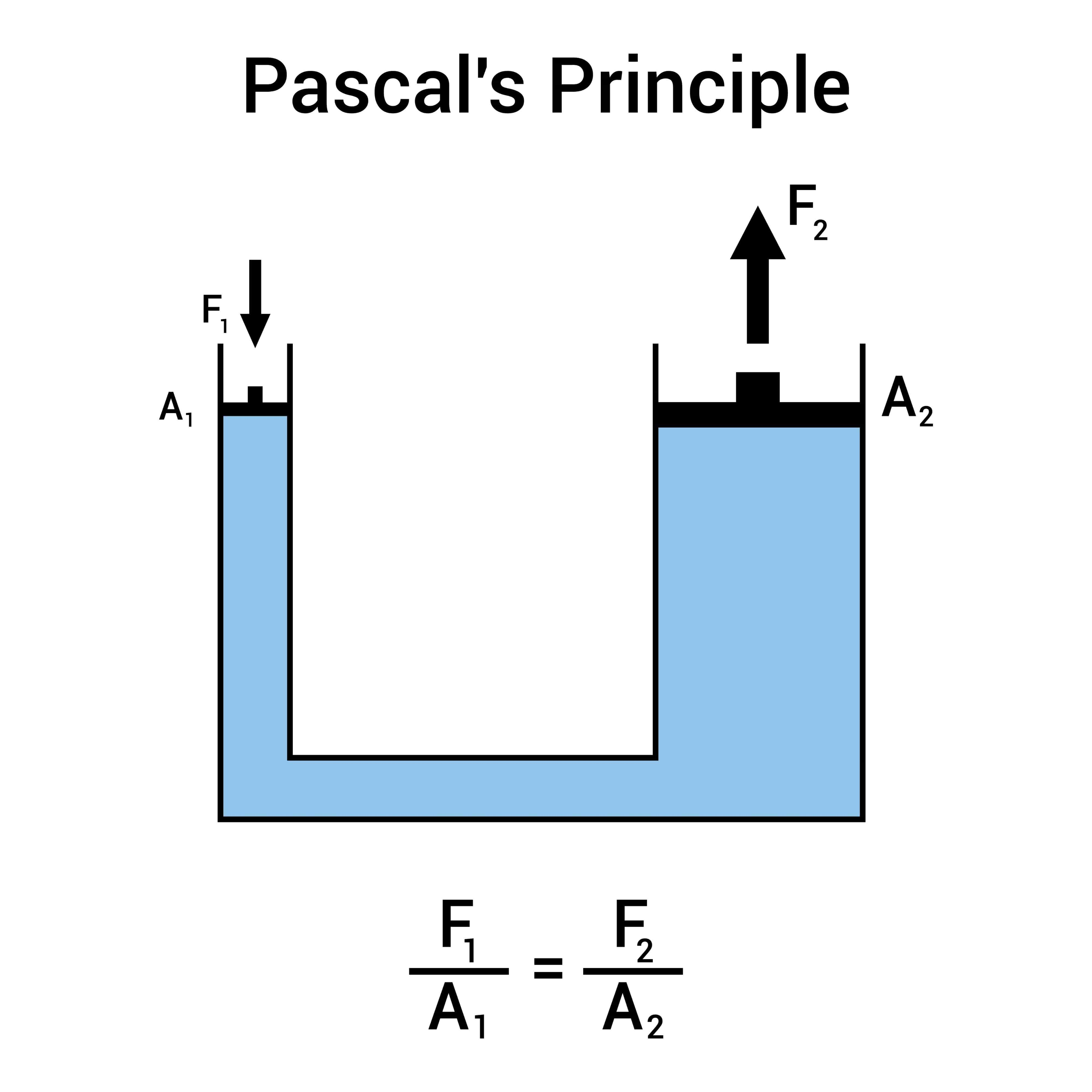

Pascalov zakon – temelj

Vsi hidravlični sistemi delujejo zaradi Pascalovega zakona, ki ga je odkril francoski znanstvenik Blaise Pascal v 17. stoletju. Ta zakon pravi, da ko pritiskate na zaprto tekočino (na primer olje v zaprtem sistemu), se ta pritisk enakomerno razširi v vse smeri.

Tukaj je preprost način za razumevanje: Predstavljajte si, da imate vodni balon. Ko stisneš en del, gre pritisk povsod po balonu enako. Hidravlični sistemi uporabljajo ta princip za prenos moči.

Kako se sila pomnoži

Prava čarovnija se zgodi, ko hidravlični sistemi pomnožijo silo. Evo kako:

Če imate dva povezana valja – enega majhnega in enega velikega – in potisnete majhnega navzdol, bo veliki potisnil navzgor z veliko večjo silo. Kompromis je v tem, da se velik valj premakne na krajšo razdaljo.

Zato lahko hidravlične dvigalke dvignejo težke avtomobile že z majhno ročno črpalko!

Obrabljena črpalka ali zamašeni filtri.

Tekočina, ki se uporablja v hidravličnih sistemih, ni katera koli tekočina. Ima posebne lastnosti:

- Nestisljivo:Za razliko od zraka (ki se zlahka stisne) se hidravlično olje ne stisne veliko. To pomeni, da se ves pritisk, ki ga ustvarite, prenese neposredno na delo.

- Mazanje:Tekočina tudi podmazuje vse gibljive dele, kar zmanjšuje obrabo in trganje.

- Prenos toplote:Pomaga odvajati toploto od vročih komponent.

- Stabilno:Dobra hidravlična tekočina se pod pritiskom in vročino ne pokvari zlahka.

Ključne komponente hidravlične postaje

Komponente za proizvodnjo električne energije

Hidravlična črpalka

Če ima veliki valj 10-krat večjo površino od majhnega, bo proizvedel 10-krat večjo silo. Vendar se bo premaknil le za 1/10 razdalje.

- Zobniške črpalke:Enostavno, zanesljivo in cenovno ugodno. Dobro za osnovne aplikacije.

- krilne črpalke:Najpogostejši v tovarnah. Natančen, čist, enostaven za avtomatizacijo.

- Batne črpalke:Najbolj močan in natančen. Uporablja se za težka in visokotlačna dela.

2025 Inovacija: sodobne črpalke imajo vedno več spremenljive prostornine z elektronskim krmiljenjem, kar omogoča optimizacijo pretoka in tlaka v realnem času na podlagi dejanskih obremenitev.

Električni motor ali motor

To zagotavlja mehansko moč za delovanje črpalke. Večina hidravličnih postaj uporablja električne motorje, ker jih je enostavno nadzorovati, čistiti in zanesljive. Za prenosne enote so običajni bencinski ali dizelski motorji.

Napredek leta 2025: pogoni s spremenljivo frekvenco (VFD) so zdaj standardni v večini industrijskih naprav, kar omogoča, da motorji delujejo pri optimalnih hitrostih in močno zmanjšajo porabo energije.

Hidravlični rezervoar (rezervoar)

Rezervoar hrani hidravlično tekočino in služi več namenom: zagotavlja oskrbo črpalke, omogoča ločevanje zračnih mehurčkov, hlajenje tekočine in omogoča usedanje onesnaževalcev. Velikost rezervoarja je običajno enaka 2-3-kratniku pretoka črpalke na minuto.

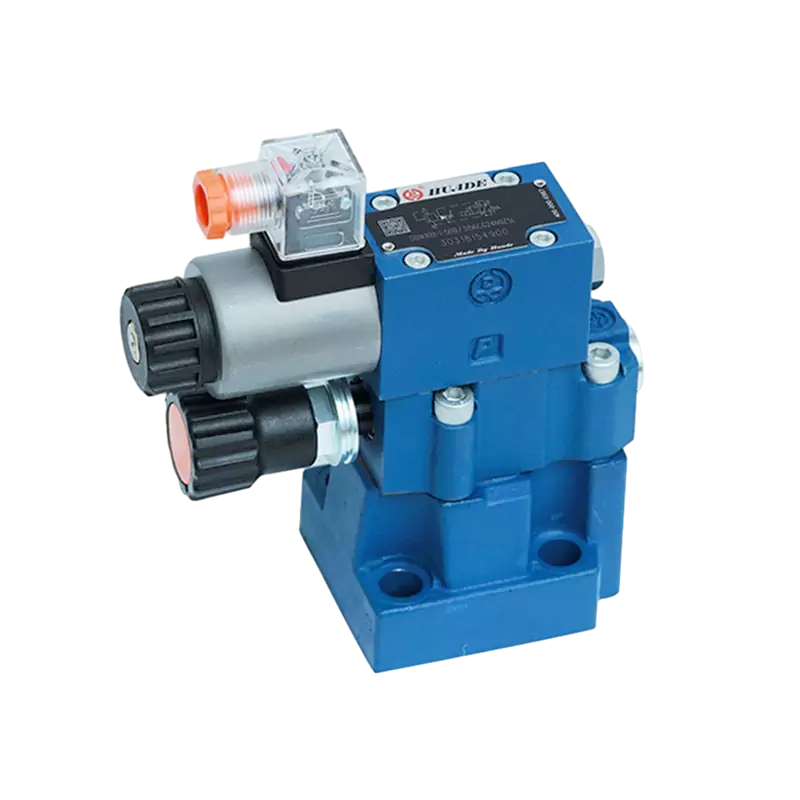

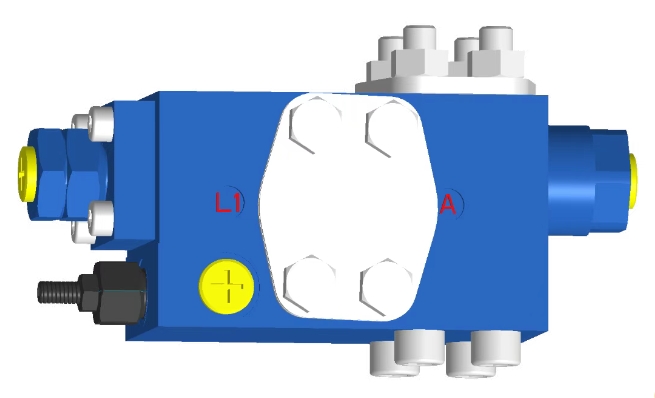

Nadzorne in varnostne komponente

- Tlačni varnostni ventil:Kritična varnostna komponenta. Ko tlak postane previsok, se ta ventil samodejno odpre, da prepreči poškodbe.

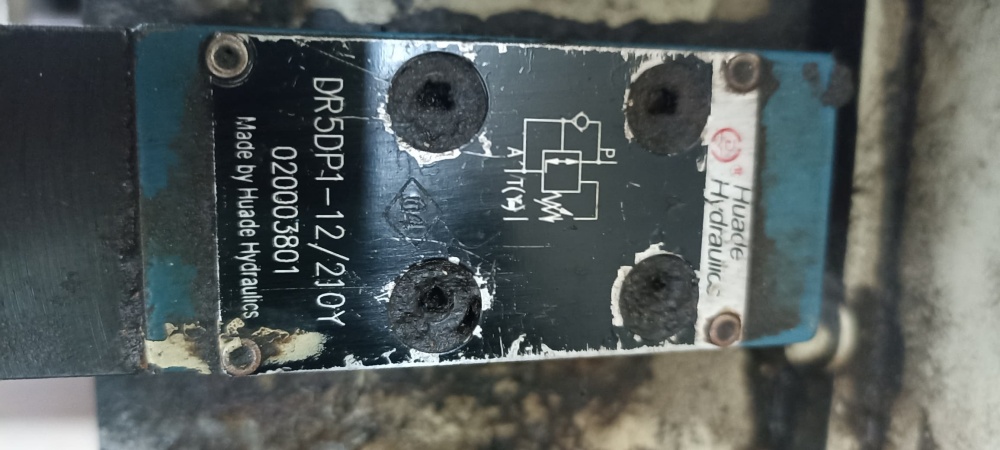

- Smerni krmilni ventili:Ti nadzorujejo, kam teče tekočina (razširijo, umaknejo ali ustavijo).Sodobni elektrohidravlični proporcionalni ventili omogočajo brezstopenjsko regulacijo.

- Ventili za regulacijo pretoka:Uravnavajte hitrost pretoka tekočine in nadzorujte hitrost.

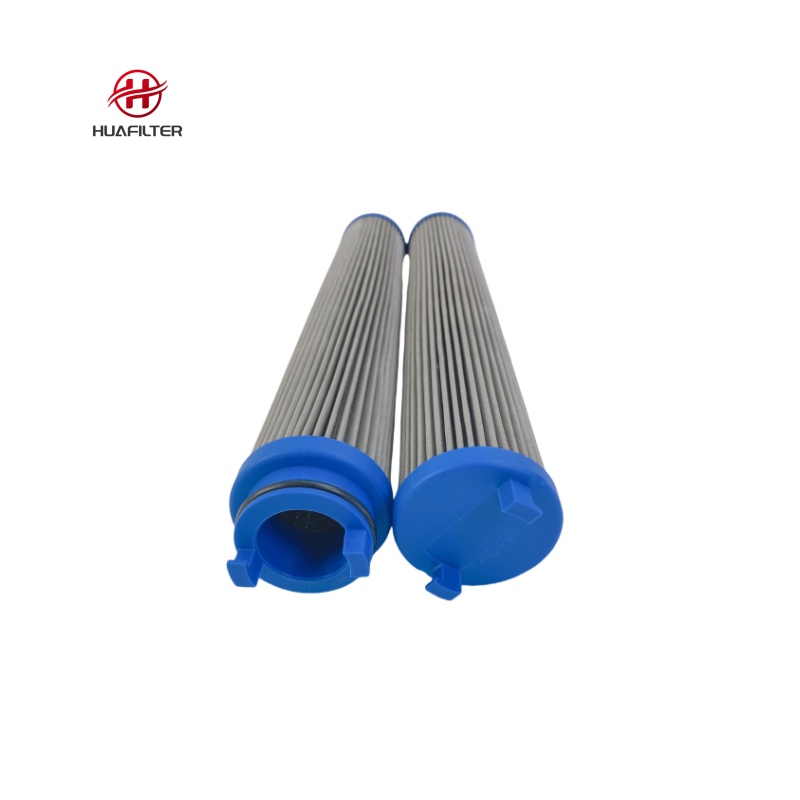

- Filtri:Odstranite umazanijo, kovinske delce in vodo.Pametno filtriranje (2025): Sodobni filtri vključujejo senzorje zamašitve, ki opozorijo operaterje, preden omejevanje pretoka postane problematično.

Napredni sistemi za spremljanje in nadzor

- Merilniki tlaka in senzorji:Sodobni sistemi združujejo merilnike z digitalnimi pretvorniki za spremljanje v realnem času in varnostne sprožilce.

- Nadzor temperature:Napredni sistemi ponujajo večtočkovno zaznavanje in napovedna opozorila za toplotne težave.

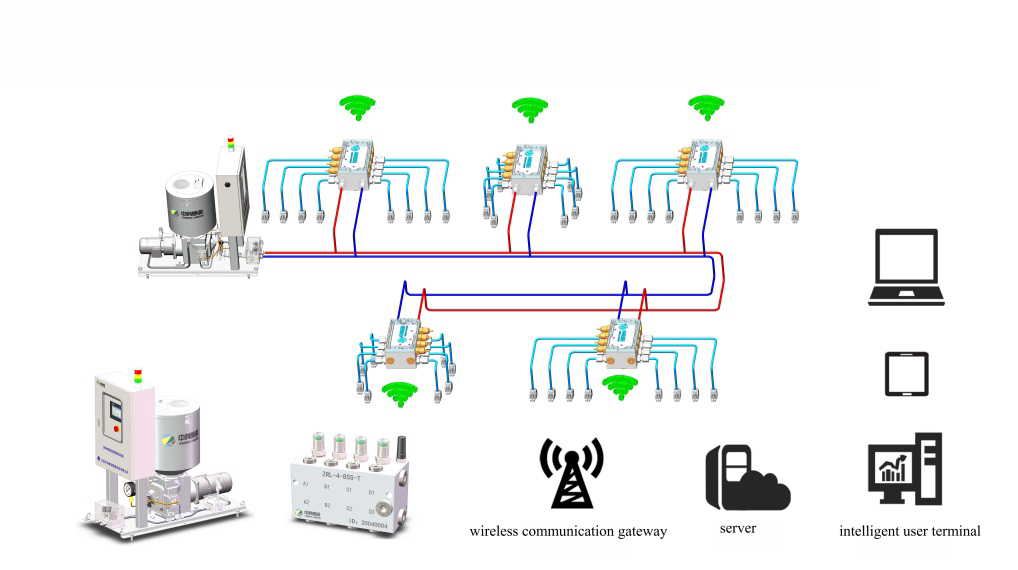

- Elektronski krmilniki in PLC-ji:Večina industrijskih postaj ima zdaj krmilnike, pripravljene za industrijo 4.0, z integracijo v oblak za daljinsko spremljanje in optimizacijo.

Sodobne inovacije v hidravlični tehnologiji (2025)

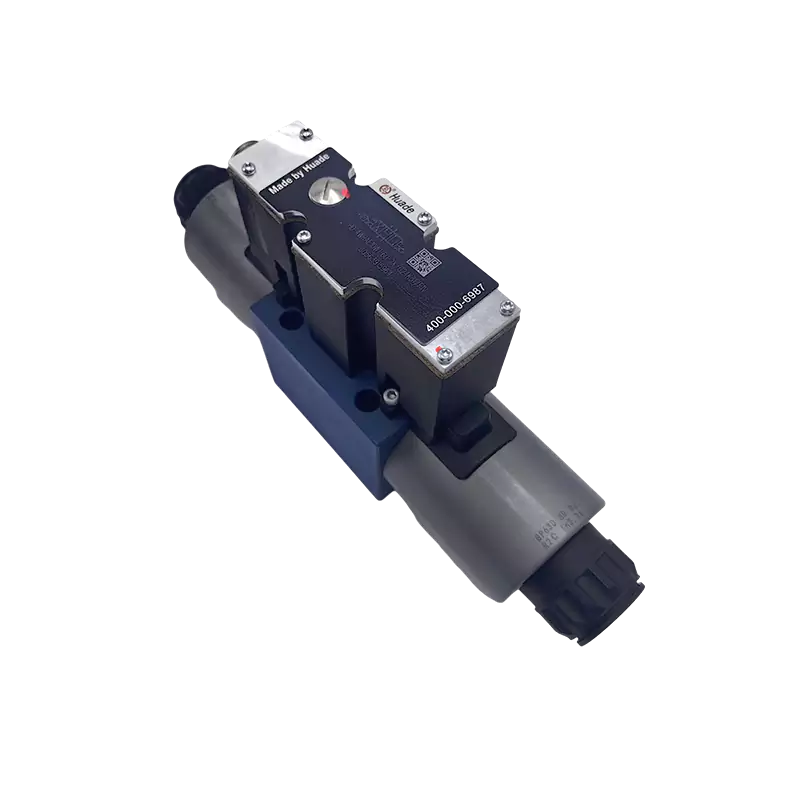

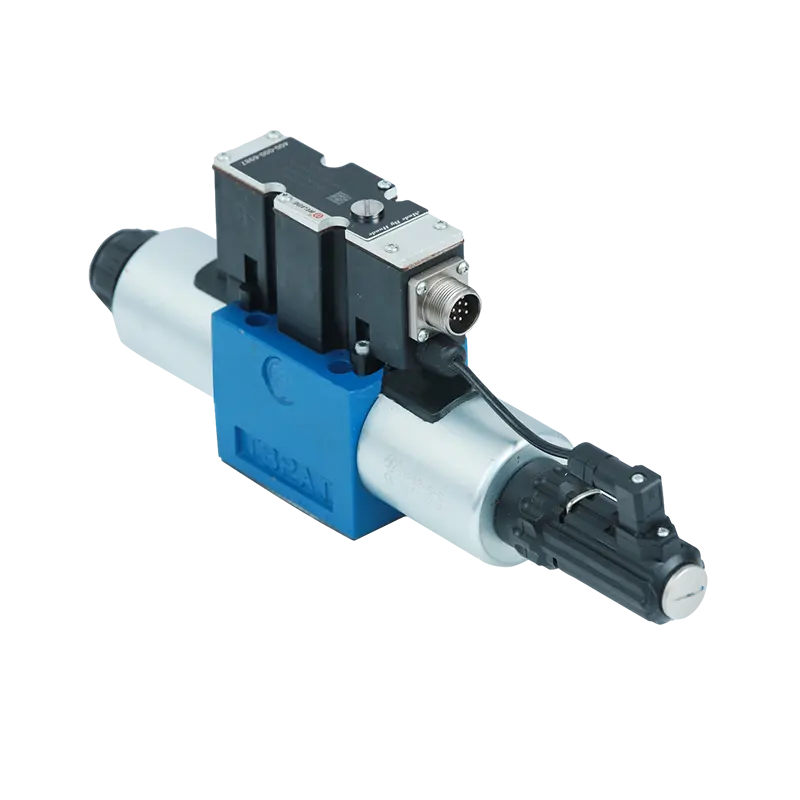

[Slika sheme elektrohidravličnega servo sistema]Elektrohidravlični servo sistemi

Elektrohidravlični servo sistemi predstavljajo vrhunsko tehnologijo hidravličnega krmiljenja, ki združuje moč hidravlike z natančnostjo elektronskega krmiljenja.

Kaj so servo hidravlični sistemi?

Elektrohidravlični servo sistem uporablja elektronsko povratno krmiljenje za doseganje izjemno natančnega pozicioniranja, nadzora sile in profilov gibanja. Za razliko od običajnih hidravličnih sistemov s preprostimi vklopno/izklopnimi ventili servo sistemi nenehno prilagajajo položaj ventila tisočkrat na sekundo, da dosežejo natančno zmogljivost.

Prednosti servo hidravlične tehnologije

- Ekstremna natančnost:Natančnost položaja v mikrometrih.

- Programabilna zmogljivost:Shranite in prikličite kompleksne profile gibanja.

- Energijska učinkovitost:Uporablja samo hidravlično moč, ko dejansko opravlja delo.

- Boljša kakovost izdelka:Dosledna, ponovljiva zmogljivost izboljšuje proizvodne rezultate.

IoT in pametni nadzorni sistemi

Integracija tehnologije interneta stvari (IoT) spreminja hidravlične postaje iz pasivne opreme v inteligentne, samozavedajoče se sisteme.

- Spremljanje stanja v realnem času:Nenehno spremlja stanje tekočine, zdravje komponent (vibracije, odzivni časi) in parametre delovanja.

- Predvideno vzdrževanje:Efektívnosť

- Integracija:Povezuje se z ERP in proizvodnimi sistemi za avtomatizirano načrtovanje vzdrževanja.

Tehnologija pogona s spremenljivo frekvenco (VFD).

Pogoni s spremenljivo frekvenco revolucionirajo učinkovitost, saj omogočajo natančen nadzor hitrosti elektromotorja.

Egitura-konplexutasunak eragozpen nagusia sortzen du zuzeneko balbula sinpleagoekin alderatuta, pilotatutako SL-ren kontrol-balbularen diseinuen eragozpen nagusia. Osagai gehigarriek, besteak beste, pistoi pilotuak, kontrol-pistoiak eta kanpoko drainatze-pasabideak fabrikazio kostua handitzen dute eta hutsegite-puntu potentzial gehiago sortzen dituzte. Pasabide pilotu txikiak kutsaduraren aurrean bereziki zaurgarriak dira, eta horrek kontrol-seinalea blokeatu dezake eta balbula behar denean irekitzea eragotzi dezake.Namesto delovanja s konstantno hitrostjo in izločanja odvečnega pretoka (tratenje energije), VFD prilagodijo hitrost motorja, da ustreza dejanski hidravlični zahtevi.

Varčevanje z energijo:

- Stroji za brizganje: 30-60 % zmanjšanje

- Hidravlične stiskalnice: 40-70 % zmanjšanje

- Splošna industrijska oprema: 20-50 % znižanje

Hibridni hidravlično-električni sistemi

Najnovejša meja leta 2025 je pojav hibridnih sistemov, ki združujejo hidravlično moč s tehnologijo električnega pogona. To vključuje elektrohidravlične aktuatorje (EHA) in sisteme za rekuperacijo energije, ki zajemajo energijo med upočasnjevanjem.

Kako delujejo hidravlične postaje: postopek po korakih

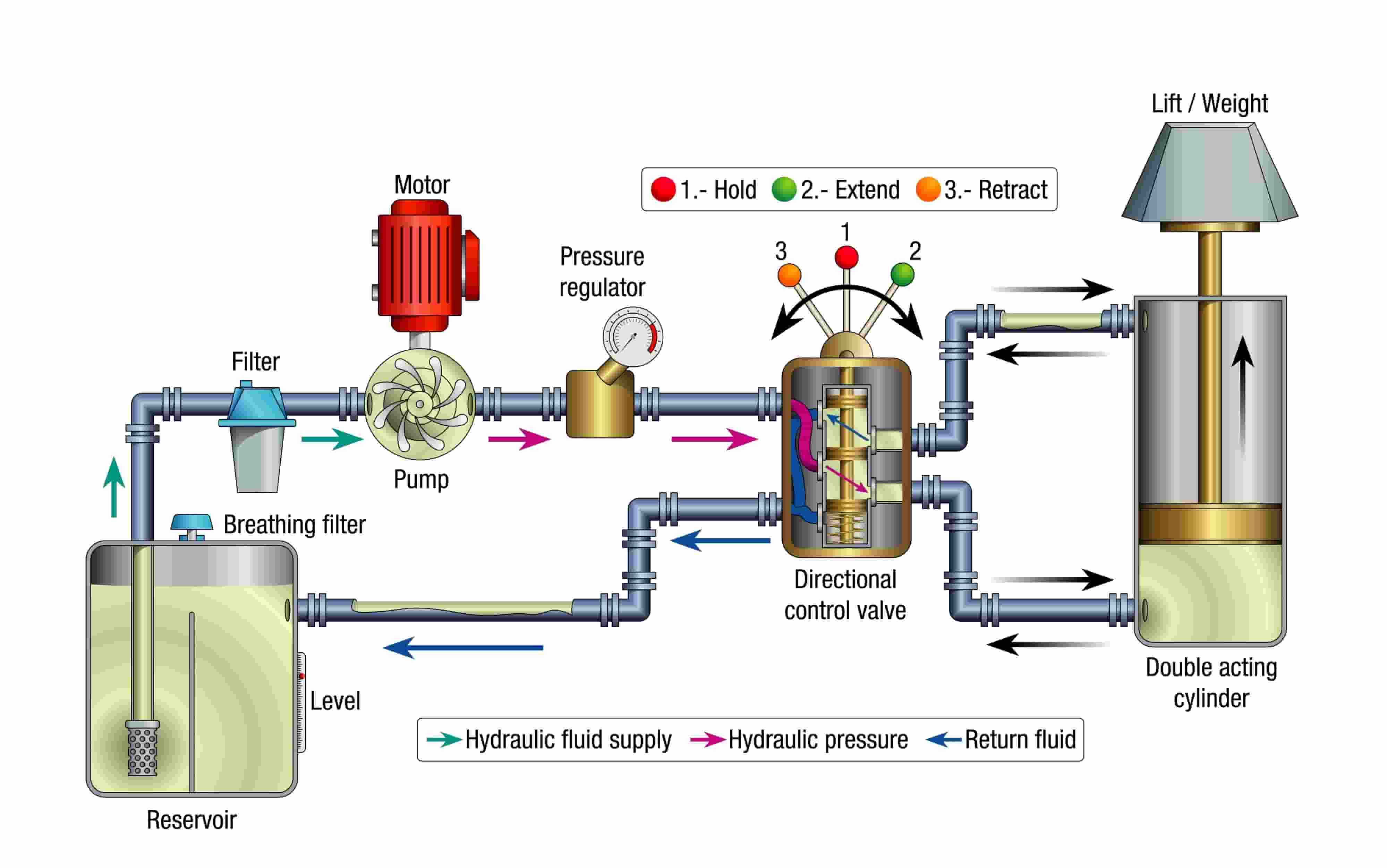

[Slika diagrama tokokroga hidravličnega sistema]Razumevanje delovanja hidravlične postaje je lažje, če spremljate tekočino skozi njeno celotno pot:

- Vnos tekočine:Črpalka črpa tekočino iz rezervoarja skozi sesalno cedilo.

- Tlak:Črpalka stisne tekočino in jo pod visokim pritiskom (500 do 10.000 PSI) potisne v sistem.2025 Lastnost: Črpalke s spremenljivo prostornino samodejno prilagajajo izhod, da ustrezajo povpraševanju.

- Nadzor pretoka:Ventili usmerjajo tekočino, kamor je potrebna, in delujejo kot krmilniki prometa. Proporcionalni ventili omogočajo gladko, spremenljivo krmiljenje.

- Delovna uspešnost:Pametno filtriranje (2025): Sodobni filtri vključujejo senzorje zamašitve, ki opozorijo operaterje, preden omejevanje pretoka postane problematično.

- Povratni tok:Tekočina teče nazaj v rezervoar skozi povratne filtre, da ujame kontaminacijo.

- Kondicioniranje:V rezervoarju se tekočina ohladi, sprosti zračne mehurčke in se usede pred naslednjim ciklom.

Sistemi z odprto in zaprto zanko

- Odprta zanka:Құдай әрқашан «өмір сүру мүмкіндіктерін сапалы зерттеуге» назар аударды дизайн, «әйелдердің личи-дәнді сөмкесі) Серіктік әйелдердің әртүрлі өмір салтына бейімделген. Бірегей құрылым лихе дәні шамдар мен беріктікті үйлестіреді, ал мәліметтер Әрине, әйелдер үшін жасалған әйелдерге арналған сөмке мөлшерінде көрінеді және тұтқаның ыңғайлы ұзындығы. Әр түрлі өмір арасында ауысу сценарийлер, бұл бөлшек күнделікті түрлі-күнделіктерді үздіксіз қосады, Брендтің «Өмірді зерттеу» брендінің бастапқы ниетін жақсы жаңғырту Мүмкіндіктер.

- Zobniške črpalke:Razumevanje delovanja hidravlične postaje je lažje, če spremljate tekočino skozi njeno celotno pot:

Vrste hidravličnih postaj

Po konfiguraciji črpalke

- Fiksni premik:Enostavno, zanesljivo, poceni. Dobro za aplikacije s konstantno hitrostjo.

- Spremenljiva prostornina:Boljša energetska učinkovitost in nadzor. Sodoben standard za industrijske aplikacije.

Po viru napajanja

- Električni:Najpogostejši v tovarnah. Natančen, čist, enostaven za avtomatizacijo.

- Poganja motor:Bencin ali dizel. Prenosen in neodvisen, popoln za delo na prostem.

Po prenosljivosti

- Stacionarni:Stalno nameščen, večji, služi več strojem.

- Prenosni:Na kolesih ali ročno prenašan, samostojen, za službo na terenu.

Glede na stopnjo tlaka

- Nizek tlak (<1000 PSI):Osnovne aplikacije, enostavnejše vzdrževanje.

- Srednji tlak (1000–3000 PSI):Standardna industrijska uporaba.

- Visok tlak (>3.000 PSI):Največja moč v minimalnem prostoru. Težko delo.

Aplikacije v panogah

Gradbena in težka oprema

- Bagri:Upravljanje ogrodja, roke, žlice in gosenic.

- Žerjavi:Zagotavlja nemoten nadzor dvigovanja z varnostnim nadzorom obremenitve.

- Črpalke za beton:Potiskanje betona skozi dolge cevi.

Proizvodnja in industrijo

- strojna orodja:Stiskalnice, hidravlične stiskalnice, brizganje.

- Ravnanje z materialom:Tugevad happed nõuavad plekki

Kmetijstvo in kmetijstvo

- Traktorji:Servo krmiljenje, krmiljenje priključkov, nakladalniki.

- Trgatev:Kombajni in balirke uporabljajo hidravliko za obdelavo pridelka.

Avtomobilizem in transport

- Dvigala za vozila:Bistvenega pomena za servisne delavnice.

- Smetarska vozila:Mehanizmi za stiskanje.

- Tovornjaki prekucniki:Dviganje in spuščanje postelj.

Pomorstvo, morje in vesoljski promet

- Marine:Krmilni sistemi, palubni žerjavi, sidrna vitla.

- Offshore:Vrtalne naprave in ravnanje s cevmi (pogosto z daljinskim nadzorom).

- Letalo:Podvozje, komande leta, zavore (zelo redundantni sistemi).

Dejavniki učinkovitosti in prednosti

Ključne meritve uspešnosti

- Hitrost pretoka (GPM/LPM):Določa hitrost.

- Delovni tlak (PSI/bar):Določa silo.

- Moč (HP):Izračunano na podlagi pretoka in tlaka.

- Učinkovitost:Običajno 70-85%. VFD lahko dvigne to višje.

Prednosti hidravličnih postaj

- Visoko razmerje med močjo in težo:Več moči na funt kot večina virov.

- Natančen nadzor in nemoteno delovanje:Natančno gibanje brez vibracij.

- Linearno gibanje:Preprosta premočrtna sila brez kompleksnih povezav.

- Takojšnja reverzibilnost:Spremenite smer brez ustavljanja.

- Zaščita pred preobremenitvijo:Razbremenilni ventili preprečujejo zlom.

- Energetska učinkovitost (2025):VFD-ji in zaznavanje obremenitve omogočajo, da hidravlika tekmuje z električnimi sistemi.

Vzdrževanje in odpravljanje težav

Preventivno vzdrževanje

- Upravljanje tekočin:Preizkusite kontaminacijo četrtletno. Sprememba glede na stanje, ne le na čas.

- Vzdrževanje filtra:Preverite diferenčni tlak. Uporabite pametna opozorila.

- Pregled komponente:Spremljajte črpalke za hrup, povratne ventile za puščanje, pregledujte cevi.

Pogoste težave in rešitve

Pregrevanje:Premajhna hladilna ali umazana tekočina.Rešitev: Očistite tekočino, preverite hladilnike.

Kontaminacija:Slaba filtracija ali poškodovana tesnila.Rešitev: Nadgradite filtracijo, dodajte odstranjevanje vode.

Hrup/Vibracije:Kavitacija (zrak v tekočini) ali obrabljena črpalka.Rešitev: Odzračite zrak, varno namestite.

Počasno delovanje:Obrabljena črpalka ali zamašeni filtri.Rešitev: Obnovite črpalko, zamenjajte filtre.

Varnostni vidiki

- Tlačne nevarnosti:Connexiones electricae DIN EN 175301-803 sequuntur vexillum, cum aestimationes tutelae IP65 vel IP67 pendentes in configuratione tua. Optiones intentionis includunt XII, 24, 110, et 230 voltas pro potentia tam DC quam AC, cum tolerantia plus vel minus 10 centesimis.

- Nevarnosti tekočine:Pazite na poškodbe in opekline zaradi injiciranja.

- Pametne funkcije:Sodobni sistemi imajo avtomatske zaustavitve v sili.

Prihodnji trendi in zaključek

Prihodnji trendi

- Digitalizacija in umetna inteligenca:Prediktivna analitika in digitalni dvojčki za simulacijo.

- Trajnost:Biorazgradljive tekočine, pridobivanje energije in ogljično nevtralni sistemi.

- Miniaturizacija:Kompaktni visokotlačni sistemi in integrirane enote.

- Povezljivost:Integracija 5G in Edge computing.

- Napredni materiali:Pametna samozdravilna tesnila in kompozitne komponente.

Zaključek

Hidravlične postaje ostajajo bistvenega pomena za sodobno industrijo in še zdaleč niso zastarela tehnologija, ampak se hitro razvijajo, da izpolnjujejo zahteve 21. stoletja. Integracija elektrohidravličnega servo krmiljenja, nadzora IoT, pogonov s spremenljivo frekvenco in drugih pametnih tehnologij ustvarja novo generacijo hidravličnih sistemov, ki združujejo tradicionalne prednosti moči s sodobno učinkovitostjo in inteligenco.

Ne glede na to, ali upravljate majhno prenosno enoto za storitve na terenu ali upravljate objekt z desetinami velikih stacionarnih hidravličnih postaj, je razumevanje temeljnih načel in vrhunskih inovacij bistvenega pomena za maksimiranje zmogljivosti, učinkovitosti in zanesljivosti.

Ključni povzetki za leto 2025

- Elektrohidravlični servo sistemi zagotavljajo izjemno natančnost

- Spremljanje interneta stvari omogoča predvideno vzdrževanje in skrajša čas izpadov

- VFD tehnologija močno zmanjša porabo energije

- Hibridni sistemi združujejo hidravlično moč z električnim izkoristkom

- Trajnost in energetska učinkovitost sta zdaj glavni prednostni nalogi oblikovanja

Nadaljnji viri

Industrijske organizacije:

- National Fluid Power Association (NFPA)

- International Fluid Power Society (IFPS)

- Evropski odbor za pogon tekočin (CETOP)

Tehnični standardi:

- ISO 4413 (Hidravlični pogonski sistemi)

- ISO 11171 (Kalibracija senzorjev kontaminacije)

- IEC 61131 (standardi za programirljive krmilnike)

Publikacije: