Pri delu s hidravličnimi sistemi postane krmiljenje pretoka tekočine v obe smeri ključnega pomena za varnost in učinkovitost. Kontrolni ventil SV, ki ga upravlja pilot, služi točno temu namenu, saj omogoča prost pretok v eno smer, medtem ko blokira povratni tok, dokler ne dobi ukaza za odpiranje. Ta pametna zasnova ventila je postala bistvenega pomena v sodobnih hidravličnih aplikacijah, kjer sta potrebna zadrževanje bremena in nadzorovana sprostitev.

Pilotno upravljani povratni ventil SV se od standardnih povratnih ventilov razlikuje po svojem edinstvenem krmilnem mehanizmu. Medtem ko tradicionalni povratni ventili preprosto preprečujejo povratni tok, različica SV doda krmilni priključek, ki lahko po potrebi preglasi funkcijo blokiranja. Ta na videz preprost dodatek spremeni ventil iz pasivne komponente v aktivni krmilni element.

Razumevanje osnovne zasnove

Pilotno vodeni povratni ventil SV je sestavljen iz več ključnih komponent, ki delujejo skupaj. Glavni loputni ventil skrbi za primarno pretočno pot od odprtine A do odprtine B. Ko tekočina teče v tej smeri, pritisk potisne loputo proti lahki vzmeti, kar omogoča skoraj neomejen prehod. Padec tlaka običajno meri približno 4 bare pri 100 litrih na minuto za standardni ventil velikosti NG10.

Obratna smer pripoveduje drugačno zgodbo. Ko nastane pritisk na odprtini B, ki poskuša teči nazaj proti odprtini A, se loputa trdno prilega svoji tesnilni površini. Sistemski tlak dejansko pomaga ustvariti to tesnilo, stisnjena vzmet pa doda dodatno silo. Ta zasnova dosega stopnje puščanja pod 0,1 mililitra na minuto tudi pri največjem delovnem tlaku 315 barov.

Krmilni mehanizem pilota uporablja vrata X za preglasitev funkcije blokiranja. Ko krmilni tlak doseže krmilni bat, ustvari zadostno silo, da potisne glavno loputo s sedeža kljub nasprotnemu tlaku obremenitve. Zahtevani krmilni tlak je običajno približno 5 barov nad tlakom obremenitve za zanesljivo odpiranje.

Kako tlačna območja določajo učinkovitost

Srednji velikosti 16 in 20 omogočata pretok od 150 do 300 litrov na minuto. Fizične dimenzije se temu primerno povečajo, saj ventili velikosti 20 tehtajo približno 7,8 kilograma. Večje krmilne prostornine od 5 do 10,8 kubičnih centimetrov zahtevajo več krmilnega olja, vendar obvladujejo sorazmerno večje sile pretoka.

Območje A1 predstavlja glavno stran lopute, ki je izpostavljena pritisku obremenitve. Za ventil velikosti 10 to meri približno 1,33 kvadratnih centimetrov. Območje A2 prikazuje površino pilotske lopute, ki je običajno ena četrtina velikosti A1. Območje krmilnega bata A3 mora biti dovolj veliko, da premaga kombinirane sile tlaka obremenitve in napetosti vzmeti, običajno v razponu od 2 do 3,8 kvadratnih centimetrov za manjše ventile.

Ravnovesje sil določa, kdaj se ventil odpre. Tlak obremenitve, pomnožen z efektivno površinsko razliko med A1 in A2, plus vzmetna sila, je treba premagati s krmilnim tlakom, ki deluje na površino A3. Ta matematični odnos zagotavlja predvidljivo delovanje pri različnih pogojih obremenitve.

Dve glavni vrsti konfiguracije

Protipovratni ventili s pilotnim upravljanjem so na voljo v konfiguracijah SV in SL, od katerih je vsaka prilagojena različnim zahtevam vezja. Tip SV ima napeljavo notranjega odtoka, kjer se pilotna komora odzračuje nazaj v odprtino A. Ta kompaktna zasnova deluje dobro, ko je odprtina A povezana z rezervoarjem ali nizkim tlakom, tako da je namestitev preprosta in zmanjša zunanje povezave.

Konfiguracija SL doda ločeno zunanjo odtočno odprtino Y. Ta ureditev se izkaže za potrebno, kadar je v odprtini A velik pritisk, ki bi motil delovanje pilota. Z neodvisnim usmerjanjem drenaže krmilne komore ventil deluje zanesljivo tudi s prednapetimi ali tlačnimi odprtinami A. Obročje obroča A4, manjše od A3, določa učinkovito krmilno območje v ventilih SL.

Izbira med SV in SL je odvisna od zasnove vašega vezja. Če odprtina A ostane blizu atmosferskega tlaka, navadno zadošča enostavnejša različica SV. Ko vrata A zaznajo znaten pritisk ali se povežejo z drugo komponento pod tlakom, konfiguracija SL prepreči neželene motnje pilota.

Funkcija dekompresije

Standardni krmilno vodeni povratni ventili lahko pri odpiranju pod visoko obremenitvijo povzročijo znatne skoke tlaka. Nenadna sprostitev ujetega tlaka povzroči hidravlični udar, ki obremeni komponente in povzroči hrup. Da bi rešili to težavo, so proizvajalci razvili dekompresijsko različico tipa A.

Mehanizem za dekompresijo vključuje majhen krogelni ventil, ki se odpre nekoliko pred glavno loputo. To omogoča nadzorovano znižanje tlaka v kontrolnem volumnu, običajno omeji padec tlaka pod 50 barov. Pri ventilu velikosti 10 kontrolna prostornina meri približno 2,5 kubičnih centimetrov, ki se mora sprostiti, preden se popolnoma odpre.

Postopek dekompresije doda kratko zakasnitev odzivu ventila, vendar znatno zmanjša obremenitev sistema. Ta funkcija še posebej koristi aplikacijam, ki vključujejo velike cilindre ali velike vztrajnostne obremenitve. Kompromis med odzivnim časom in nemotenim delovanjem zahteva skrbno premislek pri načrtovanju sistema.

Razpon velikosti in pretočna zmogljivost

Serija kontrolnih ventilov s pilotnim krmiljenjem SV obsega velikosti od 06 do 32, v skladu s standardi ISO 5781. Vsaka oznaka velikosti približno ustreza nominalnemu premeru vrat v milimetrih, deljenemu s približno 1,6. Ta standardizacija pomaga inženirjem hitro oceniti kapaciteto ventila in zahteve za montažo.

Naslednji položaj razkriva način namestitve, pri čemer P označuje podplošče, G pa navojne priključke. Črka A se pojavi, ko je vključena dekompresija, drugače je ta položaj prazen. Številka predstavlja izbiro tlaka pokanja od 1 do 4, kar ustreza naraščajočim možnostim prednapetosti vzmeti.

Srednji velikosti 16 in 20 omogočata pretok od 150 do 300 litrov na minuto. Fizične dimenzije se temu primerno povečajo, saj ventili velikosti 20 tehtajo približno 7,8 kilograma. Večje krmilne prostornine od 5 do 10,8 kubičnih centimetrov zahtevajo več krmilnega olja, vendar obvladujejo sorazmerno večje sile pretoka.

Ventili velikosti 25 in 32 služijo za težke aplikacije s pretočnimi zmogljivostmi do 550 litrov na minuto. Ti veliki ventili tehtajo od 8 do 12 kilogramov in zahtevajo robustno pritrditev. Kontrolne prostornine od 12 do 19,27 kubičnih centimetrov zagotavljajo ustrezno silo pilota tudi pri največjem tlaku obremenitve.

Premisleki glede namestitve

Pravilna montaža zagotavlja dolgo življenjsko dobo in zanesljivo delovanje. Pilotno upravljani povratni ventil SV se običajno namesti na podplošče v skladu s standardi vmesnika ISO 5781. Montažna površina zahteva največjo hrapavost 1 mikrometra, da se preprečijo poti puščanja okoli tesnilnega tesnila.

Pritrdilne vijake je treba pravilno priviti, da dosežete ustrezno tesnjenje, ne da bi poškodovali telo ventila. Standardne specifikacije zahtevajo 75 njutonmetrov s tornim koeficientom 0,14. Ventili velikosti 10 uporabljajo štiri vijake M10 dolžine 50 milimetrov, medtem ko velikost 32 zahteva šest vijakov M10 dolžine 85 milimetrov. Neenakomerna porazdelitev navora lahko deformira montažno površino in ogrozi celovitost tesnila.

Usmerjenost na splošno ni pomembna za krmilno vodene povratne ventile, saj se zanašajo na tlačne sile in ne na gravitacijo. Vendar mora položaj namestitve omogočati enostaven dostop do funkcij za prilagajanje, če so na voljo. Pri načrtovanju cevnih povezav upoštevajte lokacijo pilotskih in odtočnih odprtin, da čim bolj zmanjšate napeljavo zunanjih vodov.

Zahteve za hidravlično tekočino

Pilotno upravljani protipovratni ventil SV deluje zanesljivo s standardnimi hidravličnimi olji na osnovi mineralov, ki ustrezajo specifikacijam HL ali HLP. Delovna viskoznost se giblje od 2,8 do 500 kvadratnih milimetrov na sekundo, vendar je optimalna zmogljivost med 16 in 46 centistoki pri 40 stopinjah Celzija. Nižja viskoznost zmanjša padec tlaka, vendar lahko poveča puščanje, višja viskoznost pa nasprotno.

Temperaturne omejitve so odvisne od materialov tesnil. Standardna tesnila iz nitrilne gume prenesejo minus 30 do plus 80 stopinj Celzija, kar je primerno za večino industrijskih okolij. Aplikacije, ki vključujejo visoke temperature ali sintetične tekočine, imajo koristi od tesnil iz fluoroogljika, ki prenesejo temperature od minus 20 do plus 80 stopinj, hkrati pa so odporne na agresivne medije. Biorazgradljive tekočine, kot je HETG, pogosto zahtevajo tudi tesnila iz fluoroogljika.

Čistoča tekočine neposredno vpliva na življenjsko dobo in zanesljivost ventila. Priporočena raven kontaminacije ISO 4406 20/18/15 ne pomeni več kot 5000 delcev na mililiter nad 4 mikrometri, 1300 nad 6 mikrometrov in 320 nad 14 mikrometrov. Ustrezna filtracija po Bosch Rexroth standardu RE 50070 ohranja te meje in preprečuje prezgodnjo obrabo.

Pogosti scenariji uporabe

Gradbena oprema predstavlja enega največjih trgov za pilotno vodene povratne ventile. Cilindri ogrodja bagra zahtevajo zanesljivo držanje tovora, da se prepreči padec roke, ko upravljavec sprosti krmilne elemente. To varnostno funkcijo zagotavlja pilotno voden protipovratni ventil SV, nameščen v vsaki odprtini jeklenke. Ko upravljavec aktivira krmilno ročico, krmilni tlak iz smernega ventila odpre povratne ventile, kar omogoča nadzorovano spuščanje.

Stroji za brizganje uporabljajo te ventile za pritrditev vpenjalnih valjev kalupov. Vpletene ogromne sile, ki pogosto presegajo 100 kilonewtonov, zahtevajo zadrževanje obremenitve brez puščanja. Dva pilotno vodena povratna ventila v redundantni konfiguraciji izpolnjujeta varnostno kategorijo 3 po standardih EN ISO 13849. Če en ventil odpove, drugi vzdržuje podporo obremenitvi, dokler vzdrževanje ne odpravi težave.

Aplikacije dvižne opreme združujejo pilotno vodene povratne ventile z ventili za regulacijo pretoka za nemoten spust bremena. Protipovratni ventil preprečuje nenadzorovano spuščanje, medtem ko ločen dušilni ventil meri hitrost sproščanja. Ta ureditev izpolnjuje zahteve ANSI B30.5 za varnostne sisteme žerjavov in dvigal. Pilotni signal prihaja iz krmilnega ventila operaterja, kar zagotavlja zavestno dejanje pred kakršnim koli spuščanjem.

Značilnosti delovanja

Padec tlaka skozi krmilno vodeni povratni ventil SV v smeri prostega pretoka se spreminja glede na velikost in pretok. Ventil velikosti 32, ki pretaka 400 litrov na minuto, običajno kaže približno 20 barov izgube tlaka. Zaradi tega sorazmerno nizkega upora je ventil učinkovit med običajnim delovanjem, ko pogosto spreminjate obremenitve navzgor in navzdol.

Razmerje krmilnega tlaka določa krmilne značilnosti. Pri ventilih brez dekompresije mora biti krmilni tlak enak tlaku obremenitve plus 2 do 5 barov, da se zagotovi odpiranje. Različice za dekompresijo kažejo več variacij, s pasom razpršitve plus ali minus 10 barov, odvisno od pretoka in stanja ventila. Ta sprememba odraža postopen postopek odpiranja, ko krogelni ventil odzrači tlak, preden se premakne glavna loputa.

Odzivni čas je pomemben pri aplikacijah, ki zahtevajo hitro sprostitev bremena. Časovni zamik med uporabo krmilnega tlaka in doseganjem polnega pretoka je odvisen od krmilne prostornine in zmogljivosti pilotnega pretoka. Manjši ventili se odzovejo v manj kot 50 milisekundah, medtem ko lahko večje enote zahtevajo od 100 do 200 milisekund. Dodajanje dekompresije nekoliko poveča te čase, vendar ostaja sprejemljivo za večino industrijskih uporab.

Možnosti tlaka razpok

Prednapetost vzmeti v pilotno vodenem protipovratnem ventilu SV določa njegov počni tlak v smeri prostega toka. Proizvajalci običajno ponujajo štiri standardne možnosti: 1,5, 3, 6 in 10 barov za manjše velikosti ali 2,5, 5, 7,5 in 10 barov za večje ventile. Ta nastavljiva funkcija omogoča prilagajanje ventila specifičnim zahtevam tokokroga.

Nižji tlaki razpok zmanjšajo izgubo energije med normalnim delovanjem, vendar lahko dovolijo rahlo povratno uhajanje pod visoko obremenitvijo. Aplikacije, ki dajejo prednost učinkovitosti pred absolutno zmogljivostjo tesnjenja, pogosto določajo nastavitve 1,5 ali 2,5 bara. Zmanjšana sila vzmeti pomeni tudi, da je za vzvratno odpiranje ventila potreben manjši pritisk pilota.

Višji tlaki razpok izboljšajo tesnjenje v ekstremnih pogojih in preprečijo nenamerno odpiranje zaradi nihanj tlaka. Težka gradbena oprema in varnostno kritične aplikacije pogosto uporabljajo nastavitve 6 ali 10 barov. Močnejša vzmetna sila zagotavlja dodatno varnost pred odpovedjo tesnila, vendar poveča tako padec tlaka naprej kot zahtevan krmilni tlak.

Primerjava z alternativnimi vrstami ventilov

Enostavni povratni ventili stanejo bistveno manj kot pilotno upravljane različice, vendar nimajo možnosti povratnega odpiranja. Njihove stopnje puščanja od 5 do 10 mililitrov na minuto pod obremenitvijo so nesprejemljive za aplikacije, ki zahtevajo dolgoročno zadrževanje položaja. Pilotno upravljani povratni ventil SV izboljša učinkovitost puščanja za faktor petdeset, hkrati pa doda funkcijo nadzorovanega sproščanja.

Protiutežni ventili nudijo podobno zadrževanje obremenitve z vgrajeno razbremenitvijo tlaka in nadzorom pretoka. Ti ventili dobro delujejo pri preobremenitvah, kot so navpični cilindri, kjer gravitacija pomaga pri gibanju. Vendar pa običajno stanejo več kot kontrolni ventili s krmiljenjem in povzročijo dodaten padec tlaka v obe smeri. Pilotno vodeni protipovratni ventil SV je odličen, ko je pomemben prost pretok v eno smer.

Protipovratni ventili z dvojnim pilotom zagotavljajo redundantno zadrževanje obremenitve za varnostno kritične aplikacije. Vsak ventil lahko neodvisno prenese polno obremenitev, kar ustreza višjim varnostnim kategorijam. Povečani stroški in zapletenost so smiselni le, če predpisi ali ocena tveganja zahtevajo redundanco. Protipovratni ventili z enim pilotom zadostujejo za večino industrijskih aplikacij, če so pravilno dimenzionirani in vzdrževani.

Postopek določanja velikosti in izbire

Ugotavljanje pravilne velikosti krmilnega povratnega ventila SV se začne z zahtevami glede pretoka. Izračunajte največji pretok skozi ventil v obe smeri, vključno z vsemi sočasnimi operacijami. Izberite velikost ventila, ki obvladuje ta pretok s sprejemljivim padcem tlaka, običajno pod 20 barov za smer prostega pretoka.

Preverite, ali delovni tlak ostaja znotraj največje nazivne vrednosti 315 barov ventila. Vključite varnostne dejavnike in upoštevajte skoke tlaka zaradi hitrega zapiranja ventila ali zastoja črpalke. Vir krmilnega tlaka mora zanesljivo zagotavljati vsaj 5 barov nad največjim tlakom obremenitve, da se zagotovi dosledno delovanje odpiranja.

Izbirajte med konfiguracijama SV in SL glede na pogoje vrat A. Če se ta vrata povežejo z rezervoarjem ali ostanejo brez tlaka, enostavnejša zasnova SV deluje dobro. Kadar je na priključku A značilen pritisk ali napajajo druge komponente, izberite različico SL z zunanjim odtokom. Napeljite odprtino Y do rezervoarja skozi cev ustrezne velikosti.

Z oceno možnega tlačnega šoka se odločite, ali je dekompresija potrebna. Sistemi z velikimi ujetimi volumni ali občutljivimi komponentami imajo koristi od različice tipa A. Rahla zakasnitev odziva redko povzroča težave v tipičnih industrijskih ciklih. Standardne različice brez dekompresije stanejo manj in se hitreje odzivajo za aplikacije, kjer udarna obremenitev ni zaskrbljujoča.

Стандартты 650 мм инсульт (орнатылған 560 мм) биіктікке сәйкес келеді Үй пайдаланушылардың көпшілігінің талаптары. Модульдік құрылым және егжей-тегжейлі Орнату бойынша нұсқаулық (PDF нұсқаулығы) Жылдам, өзіне-өзі қызмет орнатуды қосады, кіру үшін кедергіні төмендету.

Proizvajalci uporabljajo sistematične označevalne kode za določitev konfiguracije krmilno vodenih kontrolnih ventilov. Tipična koda, kot je SV 10 PA1-4X, je razdeljena na različne elemente. Prve črke označujejo tip ventila, SV za notranji odtok ali SL za zunanji. Naslednja številka prikazuje oznako velikosti, v tem primeru 10.

Naslednji položaj razkriva način namestitve, pri čemer P označuje podplošče, G pa navojne priključke. Črka A se pojavi, ko je vključena dekompresija, drugače je ta položaj prazen. Številka predstavlja izbiro tlaka pokanja od 1 do 4, kar ustreza naraščajočim možnostim prednapetosti vzmeti.

Pripona 4X označuje trenutno generacijo serije, kar kaže na izboljšave dizajna in posodobljene specifikacije. Končna poševnica je pogosto pred dodatnimi možnostmi, kot je tesnilni material, pri čemer V označuje fluoroogljik namesto standardnega nitrila. Razumevanje teh kod pomaga pri natančnem komuniciranju zahtev z dobavitelji in zagotavlja prejem pravilne konfiguracije.

Zahteve za vzdrževanje

Redni pregledi zagotavljajo zanesljivo delovanje kontrolnih ventilov. Vsakih 5000 delovnih ur preverite nivoje kontaminacije hidravlične tekočine in zamenjajte filtrske elemente, če čistoča presega ISO 4406 20/18/15. Poslabšana kakovost tekočine pospeši obrabo tesnila in omogoči, da abrazivni delci poškodujejo sedežne površine.

Zunanje puščanje okoli telesa ventila običajno kaže na degradacijo tesnila, ki zahteva zamenjavo. Notranje puščanje se kaže kot postopno premikanje obremenitve, ko bi moral ventil držati položaj. Odstranite in razstavite ventil, da preverite, ali je sedežna površina lopute obrabljena ali kontaminirana. Rahlo poliranje lahko obnovi tesnjenje pri manjših poškodbah, globoko zarezovanje pa zahteva zamenjavo lopute.

Energetska učinkovitost vpliva na obratovalne stroške v življenjski dobi ventila. Nizek padec tlaka v smeri prostega toka zmanjša porabo energije v primerjavi s številnimi alternativami. Zmanjšanje tlaka v sistemu za 5 barov pri 100 litrih na minuto neprekinjeno prihrani približno 100 vatov. Ti prihranki se znatno kopičijo pri aplikacijah, ki pogosto kolesarijo.

Odpravljanje pogostih težav

Ko krmilni povratni ventil SV pušča v smeri blokiranja, je treba raziskati več vzrokov. Delci kontaminacije med loputo in sedežem preprečujejo popolno zaprtje. Spiranje sistema s čistim oljem včasih odstrani ostanke, vendar bosta morda potrebna razstavljanje in temeljito čiščenje. Preverite, ali filtracija tekočine ustreza specifikacijam, da preprečite ponovitev.

Obraba sedeža lopute zaradi ponavljajočih se udarcev ali poškodb zaradi kavitacije ustvarja poti puščanja, ki jih čiščenje ne more odpraviti. Med vzdrževanjem preglejte sedežne površine glede znakov erozije ali mehanskih poškodb. Komponente za zamenjavo sedeža so na voljo za večino ventilov, čeprav bo zaradi večjih poškodb morda potrebna popolna zamenjava ventila. Namestitev dekompresijskih ventilov zmanjša udarne sile, ki povzročajo prezgodnjo obrabo.

Ventili, ki se ne odprejo kljub ustreznemu krmilnemu tlaku, pogosto trpijo zaradi kontaminacije, ki veže krmilni bat. Nastajanje blata zaradi razgradnje tekočine ali zaužite umazanije lahko omeji gibanje bata. Popolna demontaža s čiščenjem s topilom običajno obnovi delovanje. Razmislite o izboljšanju filtracije tekočine in skrajšanju intervalov menjave, da preprečite kopičenje kontaminacije.

Varnostni vidiki

Pilotno vodeni kontrolni ventil SV služi kritičnim varnostnim funkcijam v številnih aplikacijah. Napaka lahko povzroči nenadzorovan spust tovora, poškodbe opreme ali poškodbe upravljavca. Varnostno kritična vezja morajo vključevati redundantne ventile ali rezervne sisteme v skladu z veljavnimi standardi, kot je EN ISO 13849 za varnost strojev.

Redno funkcionalno testiranje preverja pravilno delovanje v pogojih dejanske obremenitve. To vključuje ciklično spreminjanje tovora med spremljanjem zanašanja ali nepričakovanega gibanja. Dokumentirajte rezultate testiranja in raziščite vse nepravilnosti, preden opremo vrnete v uporabo. Zamenjajte ventile, ki kažejo poslabšano delovanje, preden pride do popolne okvare.

Izguba tlaka pilota predstavlja veliko nevarnost, saj lahko povzroči nenamerno sprostitev bremena. Oblikujte tokokroge, da zagotovite, da krmilni tlak ostane na voljo med vsemi normalnimi operacijami. Za dodatno zanesljivost razmislite o uporabi ločenih virov krmilnega tlaka, neodvisnih od glavnega sistema. Namestite tlačna stikala, da operaterje opozorite, ko krmilni tlak pade pod varne minimume.

Ekonomski vidiki

Pilotno upravljani protipovratni ventil SV stane približno dva do trikrat več kot preprosti povratni ventili, vendar zagotavlja bistveno boljše delovanje. Ta cenovna premija omogoča natančen nadzor, minimalno puščanje in podaljšano življenjsko dobo. Za aplikacije, ki zahtevajo zanesljivo držanje obremenitve, povečani stroški predstavljajo dobro naložbo v primerjavi z alternativami.

Večje velikosti ventilov kažejo večje razlike v ceni. Ventil velikosti 32 z dekompresijo in zunanjim odvodom lahko preseže desetkratno ceno osnovnega povratnega ventila enake velikosti. Vendar lahko pilotno upravljana zasnova odpravi potrebo po dodatnih komponentah, kot so protiutežni ventili ali ločeni zaklepni mehanizmi. Ocenite skupne stroške sistema namesto cen posameznih komponent.

Energetska učinkovitost vpliva na obratovalne stroške v življenjski dobi ventila. Nizek padec tlaka v smeri prostega toka zmanjša porabo energije v primerjavi s številnimi alternativami. Zmanjšanje tlaka v sistemu za 5 barov pri 100 litrih na minuto neprekinjeno prihrani približno 100 vatov. Ti prihranki se znatno kopičijo pri aplikacijah, ki pogosto kolesarijo.

Okoljska prilagodljivost

Pametni ventili z vgrajenimi mikroprocesorji lahko samodejno prilagodijo značilnosti glede na pogoje delovanja. Spremenljiv tlak razpok, prilagojen teži obremenitve, bi lahko optimiziral učinkovitost ob ohranjanju varnosti. Zmožnosti samodiagnostike bi vzdrževalno osebje opozorile na težave in vodile postopke za odpravljanje težav.

Pilotno vodeni povratni ventil SV je sestavljen iz več ključnih komponent, ki delujejo skupaj. Glavni loputni ventil skrbi za primarno pretočno pot od odprtine A do odprtine B. Ko tekočina teče v tej smeri, pritisk potisne loputo proti lahki vzmeti, kar omogoča skoraj neomejen prehod. Padec tlaka običajno meri približno 4 bare pri 100 litrih na minuto za standardni ventil velikosti NG10.

Korozivna okolja lahko zahtevajo posebno površinsko obdelavo poleg standardnega cinkanja. Pomorske aplikacije pogosto zahtevajo dodatno zaščito pred korozijo s trdim eloksiranjem ali posebnimi premazi. Pogovorite se o okoljskih pogojih s proizvajalci, ko izbirate ventile za težke razmere, da zagotovite ustrezno zaščito in pričakovano življenjsko dobo.

Prihodnji razvoj

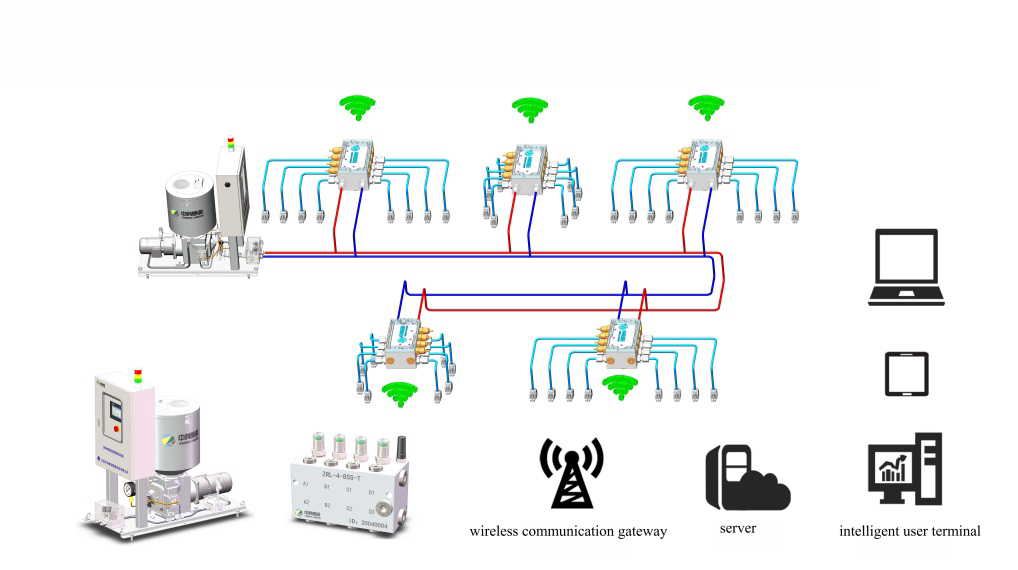

Integracija senzorjev predstavlja nastajajoči trend za pilotno vodene povratne ventile. Vgrajeni pretvorniki tlaka lahko spremljajo tlak obremenitve, pilotni tlak in puščanje v realnem času. Ti podatki omogočajo napovedno vzdrževanje z ugotavljanjem poslabšanja pred popolno odpovedjo. Brezžična povezljivost bi omogočila daljinsko spremljanje kritičnih ventilov v velikih obratih.

Pametni ventili z vgrajenimi mikroprocesorji lahko samodejno prilagodijo značilnosti glede na pogoje delovanja. Spremenljiv tlak razpok, prilagojen teži obremenitve, bi lahko optimiziral učinkovitost ob ohranjanju varnosti. Zmožnosti samodiagnostike bi vzdrževalno osebje opozorile na težave in vodile postopke za odpravljanje težav.

Napredek znanosti o materialih obljublja izboljšano učinkovitost tesnjenja in podaljšano življenjsko dobo. Nove polimerne spojine ponujajo boljšo odpornost proti obrabi in širšo kemično združljivost. Posebni premazi zmanjšujejo trenje in preprečujejo oprijem delcev. Ta razvoj bo povečal zanesljivost, hkrati pa potencialno zmanjšal velikost ventila za dane zmogljivosti pretoka.

Zaključek

Kontrolni ventil SV s pilotnim krmiljenjem zagotavlja bistveno krmiljenje hidravličnih sistemov, ki zahtevajo zanesljivo zadrževanje bremena in nadzorovano sprostitev. Njegova edinstvena zasnova združuje zmožnost blokiranja povratnih ventilov z možnostjo krmiljenja smernih ventilov. Razumevanje načel delovanja, ustrezne velikosti in zahtev glede vzdrževanja zagotavlja uspešno uporabo.

Izbira ustrezne konfiguracije zahteva natančno analizo sistemskih zahtev, vključno s pretokom, nivoji tlaka in zasnovo tokokroga. Izbira med standardnimi različicami SV in zunanjim odtokom SL je odvisna od pogojev vrat A. Funkcije dekompresije koristijo aplikacijam, občutljivim na tlačne udarce. Možnosti materiala se prilagajajo različnim tekočinam in okoljskim pogojem.

Redno vzdrževanje in pregledi ohranjajo delovanje ventila skozi celotno življenjsko dobo. Spremljanje kakovosti tekočine, preverjanje puščanja in preverjanje delovanja pilota zgodaj odkrije težave. Varnostno kritične aplikacije zahtevajo posebno pozornost testiranju in dokumentaciji. S pravilno uporabo in nego pilotno vodeni povratni ventili zagotavljajo leta zanesljive uporabe ter ščitijo opremo in osebje.