Hidravlični regulacijski ventili služijo kot središča odločanja v fluidnih sistemih za napajanje. Vsak hidravlični krog je odvisen od teh komponent za uravnavanje treh temeljnih parametrov: smer pretoka tekočine, raven tlaka v sistemu in hitrost, s katero se tekočina premika skozi aktuatorje. Razumevanje vrst hidravličnih regulacijskih ventilov je bistvenega pomena za vse, ki sodelujejo pri načrtovanju, vzdrževanju ali odpravljanju težav s hidravličnimi sistemi v panogah od proizvodnje do vesolja.

Razvrstitev tipov hidravličnih regulacijskih ventilov sledi funkcionalnemu okviru, ki je ostal dosleden skozi desetletja prakse hidravličnega inženiringa. Ta okvir deli vse hidravlične ventile v tri glavne kategorije glede na to, kaj nadzorujejo. Smerni regulacijski ventili določajo, kam gre tekočina. Ventili za regulacijo tlaka upravljajo silo, ki je na voljo v sistemu. Ventili za nadzor pretoka uravnavajo hitrost premikanja pogonov. Znotraj vsake kategorije obstaja vrsta specializiranih modelov, od katerih je vsak zasnovan tako, da izpolnjuje posebne operativne zahteve.

Razumevanje klasifikacije hidravličnih krmilnih ventilov

Sistem klasifikacije s tremi stebri za vrste hidravličnih regulacijskih ventilov je nastal iz praktične inženirske potrebe: organizirati komponente glede na njihovo primarno funkcijo v hidravličnem krogu. Ta razvrstitev ni poljubna. Odraža temeljno fiziko hidravličnih sistemov, kjer je moč tekočine mogoče nadzorovati z usmerjenim usmerjanjem, regulacijo tlaka ali omejevanjem pretoka.

Usmerjevalni regulacijski ventili (DCV)upravljati pot hidravlične tekočine skozi sistem. Ko operater aktivira ročico za podaljšanje cilindra ali vzvratno vožnjo motorja, smerni regulacijski ventil preusmeri pretok iz črpalke v ustrezen priključek aktuatorja. Ti ventili ne uravnavajo neposredno tlaka ali pretoka; preprosto odprejo in zaprejo določene tekočinske poti. Dvojno delujoči valj zahteva štiripotni smerni ventil s priključki za tlak črpalke (P), povratek rezervoarja (T) in dve odprtini za pogon (A in B).

Ventili za regulacijo tlaka (PCV)vzdrževati varne pogoje delovanja z uravnavanjem sile, ki je na voljo v sistemu. Hidravlični tlak predstavlja shranjeno energijo in previsok tlak lahko poči cevi, poškoduje tesnila ali uniči komponente črpalke. Ventili za regulacijo tlaka se odzivajo na spremembe tlaka v sistemu z odpiranjem razbremenilnih poti do rezervoarja ali z omejevanjem pretoka za vzdrževanje določenih ravni tlaka v različnih vejah tokokroga. Razbremenilni ventil, nastavljen na 3000 PSI, se poči, ko se sistemski tlak približa tej meji, in tako ščiti spodnje komponente pred poškodbami zaradi nadtlaka.

Ventili za regulacijo pretoka (FCV)določite hitrost aktuatorja z uravnavanjem prostornine tekočine, ki prehaja skozi tokokrog na časovno enoto. Hitrost hidravličnega cilindra ali motorja je neposredno odvisna od količine tekočine, ki vstopi vanj. Ventil za nadzor pretoka omeji to prostornino z uporabo odprtine ali dušilke. Ko se pogoji obremenitve med delovanjem spremenijo, se kompenzirani ventili za regulacijo pretoka samodejno prilagodijo, da ohranijo konstantno hitrost aktuatorja ne glede na spremembe tlaka.

Ta funkcionalna ločitev pomeni, da en sam hidravlični krog običajno zahteva več vrst ventilov, ki delujejo skupaj. Vez ogrodja mobilnega bagra lahko uporablja smerni regulacijski ventil za izbiro podaljšanja ali umika, protiutežni ventil za preprečevanje padca obremenitve in regulacijski ventil pretoka za gladko gibanje. Razumevanje, kateri tipi hidravličnih regulacijskih ventilov obravnavajo katere cilje krmiljenja, je temelj učinkovite zasnove sistema.

Usmerjevalni regulacijski ventili: Upravljanje pretočnih poti

Smerni krmilni ventili so identificirani s standardizirano notacijo, ki opisuje njihovo konfiguracijo. Zapis sledi formatu "načinov in položajev". Štiripotni ventil s tremi položaji je zapisan kot 4/3 (štirje priključki, trije preklopni položaji). Število načinov se nanaša na zunanje povezave: običajno tlačni dovod (P), povratek rezervoarja (T ali R) in ena ali več delovnih odprtin (A, B, C). Število položajev opisuje, koliko stabilnih preklopnih stanj lahko vzdržuje ventil.

Najpogostejša konfiguracija v industrijski hidravliki je štiripotni ventil s tremi položaji (4/3). Ta oblika zagotavlja nevtralni srednji položaj, kjer je mogoče ventil programirati za povezovanje vrat na različne načine, odvisno od uporabe. Ventil z zaprtim središčem blokira vse odprtine v nevtralnem položaju, kar omogoča razbremenitev črpalke. Ventil z odprtim središčem vrača pretok črpalke neposredno v rezervoar pri nizkem tlaku, kar zmanjša porabo energije, ko se delo ne izvaja. Konfiguracija tandemskega središča razbremeni črpalko, hkrati pa omogoča, da aktuatorji prosto lebdijo.

Notranji mehanizem smernih regulacijskih ventilov je razdeljen na dve osnovni izvedbi: vretenski ventili in loputni ventili. Inženirski kompromis med temi dizajni oblikuje njihov obseg uporabe.

Navojni ventili uporabljajo cilindrični element z natančno obdelanimi robovi, ki drsi znotraj izvrtine, da pokrije in odkrije odprtine. Razdalja med tuljavo in izvrtino mora biti minimalna (običajno 5–25 mikronov), da zmanjšate notranje puščanje, hkrati pa omogočite nemoteno gibanje. Ta oblika je odlična v aplikacijah, ki zahtevajo več pretočnih poti in gladke prehode med položaji. Štiripotni in tripoložajni vijačni ventili s pilotnim upravljanjem so standardni v mobilni opremi, ker lahko upravljajo s kompleksnimi konfiguracijami osrednjih vrat. Vendar pa potrebna zračnost pomeni, da imajo vretenski ventili lastno notranje puščanje, kar lahko povzroči odnašanje aktuatorja, ko zadržujejo obremenitve dalj časa.

Lončasti ventili uporabljajo kolutni ali stožčasti element, ki se prilega ploskvi ventila, običajno s pomočjo vzmetne sile in vstopnega tlaka. Ko je loputa zaprta, ustvari stik med kovino in kovino ali elastomer in kovino, s čimer doseže ničelno puščanje. Ta zasnova zagotavlja najhitrejše odzivne čase in največjo zmogljivost pretoka za določeno velikost ovojnice. Sodobni kompaktni potni regulacijski ventili, ki sledijo standardom DIN, lahko dosežejo stopnje ciklov, ki presegajo 100 operacij na minuto brez merljivega puščanja v zaprtem stanju. Omejitev loputnih ventilov se pojavi pri aplikacijah, ki zahtevajo zapleteno usmerjanje pretoka ali vmesno pozicioniranje.

| Značilno | Spool ventil | loputasti ventil |

|---|---|---|

| Notranje puščanje | Redna analiza olja s štetjem delcev | Nič, ko je zaprt |

| Kompleksnost pretočne poti | Odlično (konfiguracije več vrat) | Omejeno (preprostejše usmerjanje) |

| Hitrost odziva | Zmerno | Zelo hitro (običajno 2–5 ms) |

| Zmogljivost zadrževanja tovora | Omejeno (možen zamik aktuatorja) | Odlično (brez zanašanja) |

| Občutljivost na kontaminacijo | Zmerno do visoko | Zmerno |

| Tipične aplikacije | Mobilna oprema, industrijska avtomatizacija | Zadrževalni, vpenjalni, varnostni sistemi |

Izbira med zasnovami tuljave in lopute odraža prednostno hierarhijo v aplikaciji. Za visokotlačne vpenjalne naprave ali zadrževanje tovora žerjava, kjer je obvezno ničelno puščanje, so določeni loputni ventili kljub njihovim omejitvam glede prilagodljivosti usmerjanja toka. Za aplikacije z neprekinjeno modulacijo, kot je krmiljenje bagrov, vretenski ventili zagotavljajo potrebne gladke prehode, čeprav njihovo notranje puščanje zahteva občasno prilagajanje ali zamenjavo obrabljenih komponent.

Metode aktiviranja smernih krmilnih ventilov vključujejo ročne vzvode, mehanske odmikače, pnevmatske krmilnike, hidravlične krmilnike, elektromagnetne upravljalnike in proporcionalne elektronske krmilnike. Izbira je odvisna od tega, ali aplikacija zahteva vklop-izklop ali stalno pozicioniranje, koliko sile je na voljo za aktiviranje in ali je potreben daljinski ali avtomatiziran nadzor.

Ventili za regulacijo tlaka: varnost in regulacija sistema

Ventili za regulacijo tlaka ohranjajo celovitost sistema s preprečevanjem destruktivnih nadtlačnih pogojev in z vzpostavitvijo specifičnih ravni tlaka v različnih vejah tokokroga. Najbolj temeljna komponenta za nadzor tlaka je razbremenilni ventil, ki deluje kot varnostna zapora za celoten hidravlični sistem.

Razbremenilni ventili se odprejo, ko sistemski tlak preseže vnaprej nastavljeno mejo, preusmerijo pretok v rezervoar in preprečijo nadaljnji dvig tlaka. Vsi hidravlični krogi z zaprto zanko zahtevajo zaščito varnostnega ventila. Brez te zaščite bi blokiran aktuator ali zaprt usmerjevalni ventil povzročil naraščanje tlaka, dokler nekaj ne odpove - običajno poči cev, pregorelo tesnilo ali poškodovana črpalka. Za varnostne ventile je značilen tlak pokanja (kjer se začnejo odpirati) in tlak polnega pretoka (kjer prehajajo največji nazivni pretok).

Notranja zasnova razbremenilnih ventilov se deli v dve kategoriji z bistveno različnimi karakteristikami delovanja.

Neposredno delujoči razbremenilni ventili uporabljajo sistemski tlak, ki deluje neposredno na loputo ali element tuljave proti nastavljivi vzmeti. Ko sila tlaka preseže silo vzmeti, se ventil odpre. Enostavnost te zasnove zagotavlja izredno hiter odziv, običajno v 5–10 milisekundah, nekateri modeli pa se odzovejo v 2 milisekundah. Ta hiter odziv učinkovito omejuje skoke tlaka med nenadnimi spremembami obremenitve ali zaustavitvijo črpalke. Vendar pa ventili z neposrednim delovanjem kažejo veliko preglasitev tlaka - razlika med tlakom pokanja in tlakom polnega pretoka je lahko 300-500 PSI ali več. Pri visokih stopnjah pretoka lahko ta preglasitev tlaka povzroči znatno toploto in hrup, ki včasih povzroči značilen "kričeč" zvok preobremenjenega razbremenilnega ventila z neposrednim delovanjem.

Pilotno vodeni razbremenilni ventili uporabljajo dvostopenjsko zasnovo, kjer majhen pilotni ventil krmili večji glavni element ventila. Sistemski tlak deluje na pilotno stopnjo, ki uporablja tlačno razliko za natančno pozicioniranje glavnega tuljave ali lopute. Ta zasnova omogoča veliko strožji nadzor tlaka s preglasitvijo, ki je običajno omejena na 50–100 PSI, tudi pri polnem nazivnem pretoku. Pilotno vodeni ventili delujejo tišje in proizvajajo manj toplote med razbremenilnim delovanjem. Kompromis je odzivni čas: vzpostavitev krmilnega tlaka in premikanje elementa glavnega ventila zahteva približno 100 milisekund, kar je bistveno počasneje kot pri direktno delujočih oblikah.

| Parameter zmogljivosti | Neposredno delujoči varnostni ventil | Razbremenilni ventil, ki ga upravlja pilot |

|---|---|---|

| Odzivni čas | 5-10 ms (zelo hitro) | ~100 ms (počasneje) |

| Preglasitev tlaka (pokanje do polnega pretoka) | 300-500 PSI (velik) | 50-100 PSI (najmanj) |

| Stabilnost tlaka | Zmerno | Odlično |

| Zmogljivost pretoka | Omejeno na zmerno | visoko |

| Raven hrupa med razbremenitvijo | Lahko je visoko (kričanje) | Tiho |

| Stroški in kompleksnost | Nižje, enostavneje | Višje, bolj kompleksno |

| Najboljša aplikacija | Zaščita pred prehodnimi trni | Nadzor tlaka glavnega sistema |

Počasen odziv krmilno vodenih varnostnih ventilov ustvarja posebno ranljivost: med nenadnimi skoki tlaka se ventil morda ne odpre dovolj hitro, da bi preprečil poškodbe. Sistemi s hitrimi spremembami obremenitve ali pogostimi smernimi premiki ventilov pogosto uporabljajo hibridno zaščitno strategijo. Majhen, hitro delujoč razbremenilni ventil z neposrednim delovanjem je nameščen nekoliko nad glavnim krmilnim ventilom. Med normalnim delovanjem krmilni ventil vzdržuje stabilen tlak. Med prehodnimi konicami se ventil z neposrednim delovanjem odpre v 5–10 milisekundah, da izloči vrh, nato pa se zapre, ko krmiljenje prevzame pilotni ventil. Ta kombinacija maksimira tako zaščito pred trni kot nadzor tlaka v stabilnem stanju.

Poleg osnovnih razbremenilnih funkcij specializirani ventili za regulacijo tlaka izpolnjujejo posebne zahteve tokokrogov:

- Ventili za zmanjšanje tlakaomejite tlak v razvejanem tokokrogu na nivo pod tlakom glavnega sistema. Postopek mletja bo morda potreboval 1000 PSI, medtem ko glavni sistem deluje pri 3000 PSI. Reducirni ventil vzdržuje nižji tlak v brusilnem krogu, ščiti občutljive komponente in preprečuje prekomerno silo na obdelovanec.

- Zaporedni ventiliostanejo zaprti, dokler vstopni tlak ne doseže prednastavljene ravni, nato pa odprti, da omogočite pretok v sekundarno funkcijo. Pri vrtalni stiskalnici zaporedni ventil zagotovi, da valj sponke zaključi svoj hod (kar povzroči dvig tlaka v sistemu), preden dovoli vrtalnemu cilindru napredovati. S tem preprečite vrtanje v nezavarovan obdelovanec.

- Za nadzor tlaka:preprečite nenadne obremenitve pri navpičnih ali prevoznih aplikacijah. Ti ventili združujejo krmilni razbremenilni ventil z vgrajenim povratnim ventilom. Protiutežni ventil, nameščen v povratnem vodu aktuatorja, ustvarja protitlak, ki podpira obremenitev. Tlak pilota z iztegljive strani modulira ventil, da omogoči nadzorovan spust. Brez protiutežnih ventilov bi gravitacijske obremenitve prosto padale, motorno gnane obremenitve pa bi prestopile. Zasnova vključuje nastavljiva razmerja krmiljenja, pri čemer protiutežni ventili, ki se prilagajajo obremenitvi, samodejno prilagodijo svoje razmerje krmiljenja glede na pogoje obremenitve, da optimizirajo stabilnost in energetsko učinkovitost.

- Razkladalni ventilipreusmeri pretok črpalke v rezervoar pri nizkem tlaku, ko sistemski tlak doseže nastavljeno vrednost, ki jo signalizira zunanji pilot. Ti ventili se pojavljajo v tokokrogih akumulatorja in tokokrogih visoko-nizke črpalke. Ko je akumulator popolnoma napolnjen, se razbremenilni ventil odzove na pilotni signal akumulatorja in pretaka pretok črpalke v rezervoar, kar zmanjša porabo energije in proizvodnjo toplote, hkrati pa ohranja tlak v akumulatorju.

Ventili za nadzor pretoka: upravljanje hitrosti in hitrosti

Ventili za nadzor pretoka uravnavajo hitrost aktuatorja z omejevanjem količine tekočine, ki prehaja skozi tokokrog. Ker je hitrost aktuatorja neposredno sorazmerna s pretokom (hitrost = pretok / površina bata), nadzor pretoka zagotavlja natančen nadzor hitrosti valjev in motorjev.

Najenostavnejša naprava za nadzor pretoka je dušilni ventil ali igelni ventil - v bistvu nastavljiva odprtina. Obračanje prilagoditve ustvari spremenljivo omejitev na poti pretoka. Hitrost pretoka skozi odprtino sledi razmerju Q = CA√(ΔP), kjer je Q hitrost pretoka, C koeficient pretoka, A površina odprtine in ΔP padec tlaka skozi odprtino. To razkriva temeljno omejitev enostavnih dušilnih ventilov: stopnja pretoka je odvisna tako od nastavitve odprtine kot od diferenčnega tlaka na njej.

Ko se tlak obremenitve spremeni - na primer, ko se valj premakne iz vodoravne v navpično orientacijo, s čimer se spremeni gravitacijska obremenitev - se spremeni tlačna razlika na dušilki. Zaradi tega se stopnja pretoka spreminja, čeprav nastavitev odprtine ostaja konstantna. Rezultat je nedosledna hitrost aktuatorja, ki se spreminja glede na pogoje obremenitve. Za aplikacije, kjer zadostuje približen nadzor hitrosti in je strošek kritičen, ostajajo uporabni preprosti dušilni ventili. Vendar pa natančne aplikacije zahtevajo nadomestilo.

Ventili za regulacijo pretoka s kompenzacijo tlaka (PCFCV) rešujejo problem odvisnosti od obremenitve z vzdrževanjem stalnega padca tlaka v merilni odprtini ne glede na spremembe obremenitve. Ventil vsebuje dva elementa: nastavljivo dušilno odprtino, ki nastavi želeni pretok, in tuljavo kompenzatorja, ki se odziva na tlačno povratno informacijo.

Tuljava kompenzatorja deluje kot mehanski regulator tlaka. Zazna izhodni tlak in se postavi tako, da vzdržuje fiksno razliko tlaka v merilni odprtini. Ko se tlak obremenitve poveča, se tuljava kompenzatorja premakne, da poveča omejitev pred merilno odprtino, pri čemer ohranja ΔP konstantno. Ko se pritisk obremenitve zmanjša, se tuljava dodatno odpre. Ker ΔP ostaja konstanten in je območje merilne odprtine fiksno, ostaja stopnja pretoka Q skoraj konstantna ne glede na spremembe tlaka navzdol.

Ventile za regulacijo pretoka s kompenzacijo tlaka je mogoče konfigurirati za krmiljenje po merilniku (regulacija pretoka, ki vstopa v aktuator) ali krmiljenje po merilniku (regulacija pretoka, ki izstopa iz aktuatorja). Konfiguracija odmerjanja je še posebej pomembna za nadzor obremenitev, ki lahko prekoračijo, kot so navpično padajoči valji. Z omejevanjem povratnega toka nadzor odmerjanja preprečuje prosti padec bremena in zagotavlja stabilen, nadzorovan spust.

Dinamična zmogljivost ventilov za regulacijo pretoka s kompenzacijo tlaka je odvisna od tega, kako hitro se tuljava kompenzatorja odzove na spremembe tlaka. Pri mobilni opremi in gradbenih strojih, kjer se razmere obremenitve nenehno spreminjajo, se tuljava kompenzatorja nenehno prilagaja. To pogosto premikanje povzroča mehansko obrabo tuljave, vzmeti in tesnilnih površin. Za zelo dinamične aplikacije je bistvenega pomena določitev ventilov za regulacijo pretoka z utrjenimi tuljavami, premazi, odpornimi proti obrabi, in visokokakovostnimi vzmetmi, da se prepreči prezgodnja razgradnja in ohrani natančnost krmiljenja hitrosti v celotni življenjski dobi ventila.

Temperaturna kompenzacija doda še eno plast prefinjenosti. Viskoznost hidravličnega olja se bistveno spreminja s temperaturo - običajno postane 5- do 10-krat manjša, ko se temperatura dvigne z 20 °C na 80 °C. Ker je pretok skozi odprtino delno odvisen od viskoznosti, se lahko stopnje pretoka spreminjajo s temperaturo olja tudi pri izvedbah s kompenzacijo tlaka. Ventili za regulacijo pretoka s temperaturno kompenzacijo vključujejo element, občutljiv na temperaturo, ki prilagaja efektivno površino odprtine, da prepreči spremembe viskoznosti in ohranja resnično konstanten pretok v območju delovne temperature.

Napredni elektrohidravlični nadzorni sistemi

Tradicionalni hidravlični ventili delujejo v diskretnih stanjih: popolnoma odprti, popolnoma zaprti ali preklapljani med določenimi položaji. Napredne aplikacije, ki zahtevajo natančno pozicioniranje, gladke prehode hitrosti ali nadzor spremenljive sile, zahtevajo neprekinjeno modulacijo ventila. Ta zahteva je pripeljala do razvoja elektrohidravličnih ventilov, ki sprejemajo električne ukazne signale in zagotavljajo sorazmeren odziv ali odziv servo kakovosti.

Proporcionalni ventili predstavljajo prvi nivo zvezne elektrohidravlične regulacije. Ti ventili uporabljajo impulzno širinsko modulirane (PWM) električne signale za pogon proporcionalnih elektromagnetov, ki ustvarjajo spremenljivo silo na vretenu ventila. Z moduliranjem elektromagnetnega toka je mogoče tuljavo ventila postaviti kamor koli znotraj njegovega giba, ne le pri ločenih zaporah. To omogoča gladko spreminjanje hitrosti aktuatorja, natančno vmesno pozicioniranje in programabilne profile pospeševanja.

Ločljivost krmiljenja proporcionalnih ventilov je odvisna od kakovosti proporcionalnega solenoida in električnega pogona. Sodobni proporcionalni ventili dosegajo ločljivost položaja, ki je boljša od 0,1 % polnega hoda, z odzivnimi časi običajno v območju 50-200 milisekund. Histereza (razlika v položaju med naraščajočimi in padajočimi ukaznimi signali) se običajno vzdržuje pod 3 % polnega giba pri kakovostnih proporcionalnih ventilih.

Proporcionalni ventili ponujajo ugodno razmerje med ceno in zmogljivostjo za številne industrijske in mobilne aplikacije. Bolje prenašajo kontaminacijo s tekočino kot servo ventili, običajno delujejo zanesljivo pri ISO kodah čistoče okoli 17/15/12. Zaradi tega so primerni za gradbeno opremo, kmetijske stroje in industrijske stiskalnice, kjer absolutna natančnost ni potrebna, vendar je gladko, nadzorovano gibanje dragoceno. Hidravlični bager uporablja proporcionalne ventile, ki operaterju zagotavljajo natančen nadzor nad premiki ogrodja, kraka kraka in žlice, kar omogoča občutljive operacije, hkrati pa ohranja robustno delovanje v onesnaženih okoljih.

Servo ventili predstavljajo najvišjo stopnjo natančnosti hidravličnega krmiljenja. Za razliko od proporcionalnih ventilov, ki preprosto postavijo tuljavo na podlagi električnega vhoda, servo ventili vključujejo notranje povratne zanke, ki nenehno primerjajo dejanski položaj tuljave z ukazanim položajem in izvajajo popravke. Ta notranji nadzor z zaprto zanko v kombinaciji s sofisticiranimi oblikami, ki uporabljajo navorne motorje in pilotne stopnje z loputo in šobo, dosega odzivne čase pod 10 milisekundami in natančnost pozicioniranja, ki presega 0,01 % polnega giba.

Zmogljivost servo ventilov je povezana s strogimi zahtevami. Notranje zračnosti v servo ventilih so izjemno tesne - običajno 1-3 mikrone - kar omogoča minimalno notranje puščanje, vendar povzroča izjemno občutljivost na kontaminacijo. En sam delec obrabe, večji od zračnosti tuljave, lahko povzroči, da se ventil zatakne ali odpove. Izkušnje v industriji dosledno ugotavljajo, da je kontaminacija tekočin odgovorna za 70–90 % okvar hidravličnih komponent, pri čemer so servo ventili najbolj ranljive komponente.

| Značilno | Proporcionalni ventil | Servo ventil |

|---|---|---|

| Natančnost nadzora | Srednje do visoko (~0,1 % ločljivost) | Izjemno visoka (~0,01 % ločljivost) |

| Odzivni čas | 50-200 ms | <10 ms |

| Interne povratne informacije | Ne (nadzor z odprto zanko) | Da (pozicioniranje tuljave z zaprto zanko) |

| Toleranca na kontaminacijo | Dobro (ISO 17/15/12) | Preglasitev tlaka (pokanje do polnega pretoka) |

| Začetni stroški | Zmerno | visoko |

| Zmogljivost zadrževanja tovora | Standardna filtracija | Filtriranje za letalstvo, strogi protokoli |

| Tipične aplikacije | Mobilna oprema, industrijski stroji, stiskalnice | Kontrole letenja v vesolju, natančni roboti, simulatorji letenja |

Določanje servo ventilov predstavlja celotno zavezo sistema. Doseganje in vzdrževanje čistoče ISO 16/13/10 zahteva visoko učinkovite filtre (običajno β25 ≥ 200), pogosto vzorčenje in analize olja, zaprte rezervoarje z zračnimi zračniki, ki vključujejo filtracijo, stroge postopke čistoče sestavljanja in celovito usposabljanje operaterjev. Sam filtrirni sistem lahko stane več kot servo ventil. Organizacije, ki razmišljajo o tehnologiji servo ventilov, morajo razumeti, da je nakupna cena ventila šele začetek; pravi strošek je vzdrževanje izjemno čistih pogojev tekočine, od katerih je odvisna učinkovitost servo ventila.

Izbirna merila in industrijski standardi

Izbira ustreznih tipov hidravličnih regulacijskih ventilov zahteva sistematično oceno delovnih pogojev, zahtev glede zmogljivosti in upoštevanje življenjskega cikla. Izbirni postopek običajno sledi strukturiranemu okviru.

Obratovalni parametri določajo mejne pogoje, znotraj katerih mora ventil delovati:

- Najvišji sistemski tlak:Ventili morajo biti ocenjeni nad najvišji sistemski tlak z ustrezno varnostno rezervo (običajno 1,3x do 1,5x delovni tlak)

- Zahteve glede pretoka:Zmogljivost pretoka ventila mora presegati največjo povpraševanje tokokroga, da se prepreči čezmerni padec tlaka in nastajanje toplote

- Združljivost s tekočino:Materiali tesnil in materiali ohišja ventila morajo biti odporni proti razgradnji zaradi hidravlične tekočine (zemeljsko olje, vodni glikol, sintetični estri itd.)

- Območje delovne temperature:Tesnila in maziva morajo delovati v pričakovanih ekstremnih temperaturah

- Stopnja cikla:Ventili, ki so izpostavljeni hitrim ciklom, potrebujejo zasnove, ki so odporne na utrujenost in obrabo

Funkcionalne zahteve določajo, katera kategorija ventila in posebne lastnosti so potrebne:

- Za smerni nadzor:Število vrat, število položajev, sredinsko stanje, zahteva brez puščanja, pilotno delovanje

- Za nadzor tlaka:Funkcionalne zahteve določajo, katera kategorija ventila in posebne lastnosti so potrebne:

- Za nadzor pretoka:Kompenzacija tlaka, temperaturna kompenzacija, meter-in proti meter-out, nastavljivo območje

Metoda aktiviranja je odvisna od razpoložljivih krmilnih signalov in zahtev za avtomatizacijo:

- Ročno delovanje za redke nastavitve ali krmiljenje v sili

- Hidravlični pilot za daljinsko upravljanje z uporabo hidravličnih signalnih vodov

- Pnevmatski pilot v objektih z obstoječimi sistemi stisnjenega zraka

- Solenoidno delovanje za električni vklop-izklop in integracijo PLC-ja

- Proporcionalno/servo krmiljenje za neprekinjeno modulacijo in pozicioniranje v zaprti zanki

Paremad materjalid

- Poenostavi inventar rezervnih delov (lahko zamenja več znamk)

- Zmanjša čas inženiringa (standardni vmesniki odpravljajo načrte za namestitev po meri)

- Omogoča nadgradnje (novejši tehnološki ventili lahko neposredno nadomestijo starejše modele)

- Približno korelira z zmogljivostjo pretoka (ISO 03 ventili običajno prenesejo do 120 L/min, ISO 05 do 350 L/min)

Vgradna velikost ISO postane predhodni filter pri izbiri ventila. Po določitvi zahtevanega pretoka inženirji izberejo ustrezno velikost ISO, nato pa ocenijo specifične modele ventilov v tej kategoriji velikosti.

Kontaminacija tekočine in celovitost sistema

Delovanje in življenjska doba vseh tipov hidravličnih regulacijskih ventilov sta v veliki meri odvisni od čistoče tekočine. Kontaminacija predstavlja največjo nevarnost za zanesljivost hidravličnega sistema, industrijski podatki pa kažejo, da 70–90 % okvar komponent izvira iz kontaminirane tekočine.

Mehanizmi kontaminacije poškodujejo ventile na več načinov:

- 5. Uzatváracie ventilynastane, ko trdni onesnaževalci vstopijo v zračnost med gibljivimi elementi ventila in izvrtino. Pri vretenskih ventilih lahko delci zarežejo natančno obdelane površine ali se zagozdijo med tuljavo in ohišjem, kar povzroči lepljenje. V loputnih ventilih lahko delci preprečijo pravilno namestitev, kar povzroči puščanje. Servo ventili z razmiki 1-3 mikronov so še posebej ranljivi – en sam 5-mikronski delec lahko povzroči popolno okvaro.

- Abrazivna obrabase zgodi, ko trdi delci prehajajo skozi odprtine ventilov in čez tesnilne površine z veliko hitrostjo. To postopoma razjeda material, povečuje razdalje in zmanjšuje učinkovitost tesnjenja. Sčasoma se natančnost nadzora pretoka zmanjša, nadzor tlaka postane nenatančen in notranje puščanje se poveča.

- Degradacija tesnilapospeši, ko onesnaževalci vključujejo vodo, kisline ali nezdružljive kemikalije. Te snovi napadajo elastomere in povzročajo nabrekanje, otrdelost ali razgradnjo. Celo majhne količine vode (samo 0,1% prostornine) lahko skrajšajo življenjsko dobo tesnila za 50% ali več.

- Toplotni učinkiIzbira ustreznih tipov hidravličnih regulacijskih ventilov zahteva sistematično oceno delovnih pogojev, zahtev glede zmogljivosti in upoštevanje življenjskega cikla. Izbirni postopek običajno sledi strukturiranemu okviru.

Kode čistoče ISO 4406 zagotavljajo industrijsko standardno metodo za kvantificiranje kontaminacije tekočine. Koda uporablja tri številke, ki predstavljajo število delcev pri treh mejah velikosti: 4 mikrone, 6 mikronov in 14 mikronov. Vsaka številka ustreza razponu delcev na mililiter tekočine. Na primer, koda ISO 18/16/13 označuje:

- Koda 18 pri ≥4 μm: 1300 do 2500 delcev/ml

- Koda 16 pri ≥6 μm: 320 do 640 delcev/mL

- Koda 13 pri ≥14 μm: 40 do 80 delcev/mL

Nižje kodne številke ISO pomenijo čistejšo tekočino. Vsako zmanjšanje za eno kodno številko pomeni približno 50-odstotno zmanjšanje števila delcev.

| Vrsta komponente | Razpon tlaka | Ciljna koda ISO 4406 (4/6/14 μm) | Stopnja občutljivosti |

|---|---|---|---|

| Motorji z zobniki/krilci | Nizko do srednje (<2000 PSI) | 20/18/15 | Najbolj toleranten |

| Standardni smerni ventili | Nizko do srednje (<2000 PSI) | 17.19.14 | Srednje toleranten |

| Proporcionalni ventili | Vsi razponi | 17/15/12 | Zmerno občutljiv |

| Visokotlačni proporcionalni ventili | Visoka (>3000 PSI) | 14.16.11 | Zelo občutljivo |

| Servo ventili | Vsi razponi | 16/13/10 ali čistejši | Izredno občutljivo |

| Visokotlačne aksialne batne črpalke | Visoka (>3000 PSI) | 14.16.11 | Zelo občutljivo |

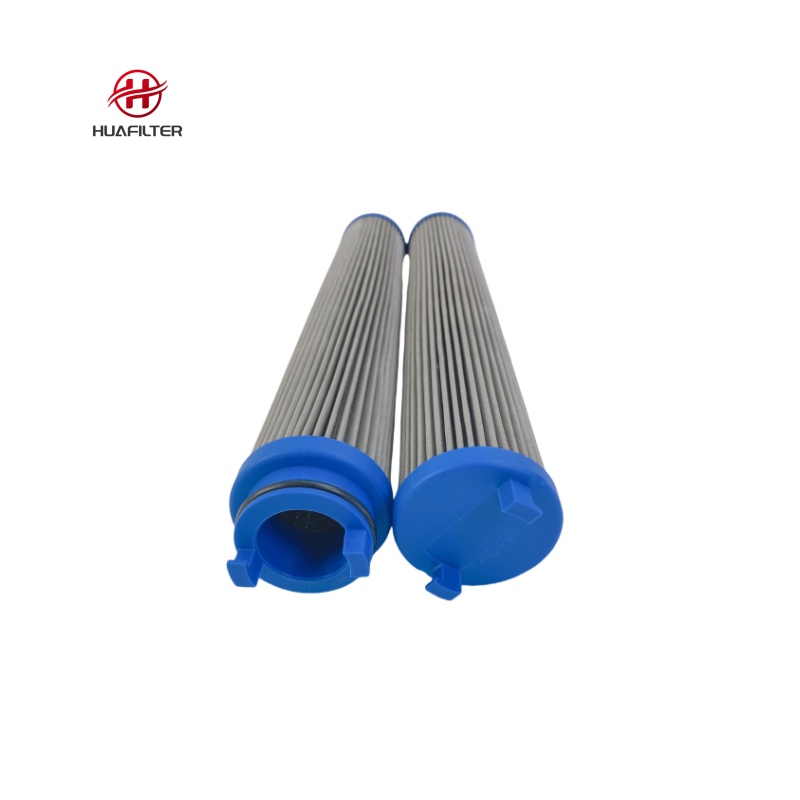

Strategija sistemske filtracije mora ciljati na raven čistosti, ki jo zahteva najbolj občutljiva komponenta. Krog, ki vsebuje servo ventil, mora ves čas vzdrževati ISO 16/13/10, tudi če bi druge komponente lahko prenašale umazanejše pogoje. To običajno zahteva:

- Visoko učinkoviti filtri z razmerji beta β25 ≥ 200 (odstranjujejo 99,5 % delcev, večjih od 25 mikronov)

- Več filtrirnih točk (sesalni, tlačni in povratni filter)

- Offline filtracija ledvične zanke za neprekinjeno kondicioniranje tekočine

- Zaprt rezervoar s prezračevalniki filtriranega zraka

- Redna analiza olja s štetjem delcev

- Strogi postopki med vzdrževanjem in namestitvijo komponent

Filtrirni sistem mora obdelati celotno prostornino sistema večkrat na uro. Običajna specifikacija je filtriranje celotne količine tekočine vsaj 3-5-krat na uro med delovanjem, z dodatnim filtriranjem z ledvično zanko, ki nenehno čisti olje.

Poleg kontaminacije z delci zahteva razgradnja tekočine zaradi oksidacije, toplotne razgradnje in vdora vode občasno analizo tekočine in zamenjavo. Sodobne hidravlične tekočine vključujejo pakete aditivov, ki podaljšujejo življenjsko dobo, vendar se ti aditivi sčasoma izčrpajo. Vzorčenje tekočine v rednih intervalih (običajno vsakih 500–1000 delovnih ur za kritične sisteme) zagotavlja zgodnje opozorilo o poslabšanju, preden pride do poškodb komponent.

Ta funkcionalna ločitev pomeni, da en sam hidravlični krog običajno zahteva več vrst ventilov, ki delujejo skupaj. Vez ogrodja mobilnega bagra lahko uporablja smerni regulacijski ventil za izbiro podaljšanja ali umika, protiutežni ventil za preprečevanje padca obremenitve in regulacijski ventil pretoka za gladko gibanje. Razumevanje, kateri tipi hidravličnih regulacijskih ventilov obravnavajo katere cilje krmiljenja, je temelj učinkovite zasnove sistema.

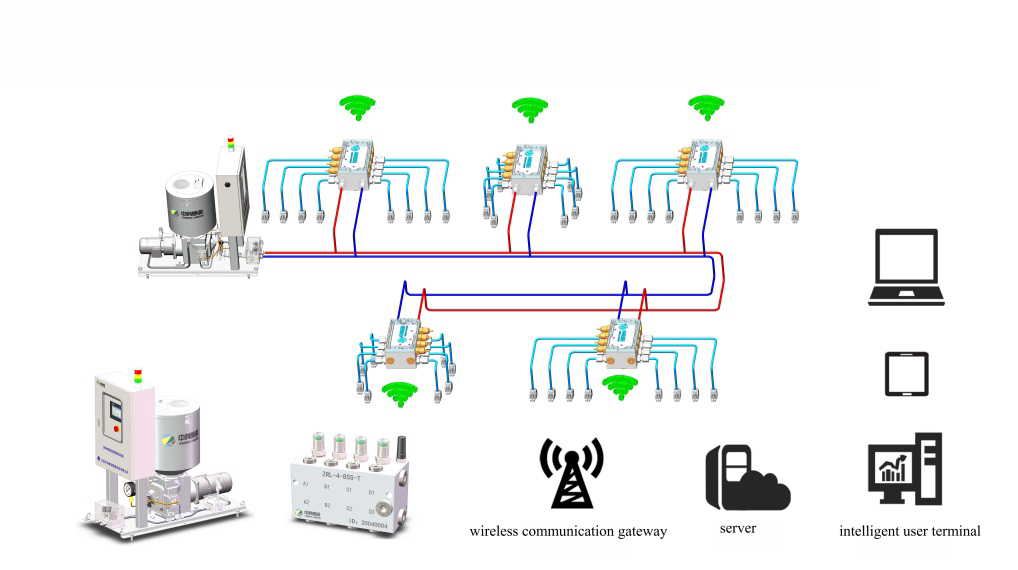

Sodobni hidravlični sistemi vse pogosteje vključujejo senzorje za spremljanje stanja, ki zagotavljajo podatke o onesnaženosti v realnem času. Vgrajeni števci delcev neprekinjeno merijo čistočo in opozorijo operaterje, ko kontaminacija preseže ciljne ravni. Senzorji tlaka na lokacijah filtrov kažejo, kdaj je treba elemente zamenjati. Senzorji temperature in pretoka zaznajo izgube učinkovitosti, ki lahko kažejo na notranjo obrabo. Ta prehod s časovnega vzdrževanja na vzdrževanje glede na stanje optimizira čas delovanja sistema, hkrati pa zmanjša nepotrebno zamenjavo komponent.

Razumevanje vrst hidravličnih regulacijskih ventilov – njihova razvrstitev, načela delovanja, značilnosti delovanja in zahteve glede vzdrževanja – predstavlja temelj za načrtovanje zanesljivih in učinkovitih hidravličnih sistemov. Funkcionalna kategorizacija v nadzor smeri, tlaka in pretoka zagotavlja logični okvir za izbiro ustreznih komponent. Znotraj vsake kategorije posebne zasnove ventilov obravnavajo posebne inženirske izzive, od doseganja ničelnega puščanja do vzdrževanja konstantne hitrosti pri različnih obremenitvah.

Izbirni postopek mora uravnotežiti zahteve glede zmogljivosti glede na občutljivost na onesnaženje in vzdrževalne zmogljivosti. Visoko natančni servo ventili zagotavljajo izjemen nadzor, vendar zahtevajo čistočo na ravni letalstva. Robustni proporcionalni ventili zagotavljajo dobro delovanje z bolj prizanesljivimi zahtevami po vzdrževanju. Preprosti dušilni ventili ponujajo osnovno funkcionalnost z minimalnimi stroški, vendar ne morejo vzdrževati konstantne hitrosti pod obremenitvijo.

Celovitost sistema je na koncu odvisna od vzdrževanja čistosti tekočine, primerne za najbolj občutljive komponente v tokokrogu. Nadzor kontaminacije ni neobvezen – je temeljna zahteva, ki določa, ali komponente dosežejo svojo načrtovano življenjsko dobo ali prezgodaj odpovejo. Ker se hidravlični sistemi še naprej razvijajo z digitalno integracijo in pametnimi senzorji, bodo osnovna načela nadzora kontaminacije, ustrezne izbire ventilov in sistematičnega vzdrževanja ostala osrednjega pomena za doseganje zanesljivega in učinkovitega delovanja.

```